Để sử dụng toàn bộ tiện ích nâng cao của Hệ Thống Pháp Luật vui lòng lựa chọn và đăng ký gói cước.

| BỘ GIAO THÔNG VẬN TẢI | CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM |

| Số: 18/2014/TT-BGTVT | Hà Nội, ngày 27 tháng 5 năm 2014 |

BAN HÀNH QUY CHUẨN KỸ THUẬT QUỐC GIA VỀ VẬT LIỆU VÀ HÀN THIẾT BỊ ÁP LỰC TRONG GIAO THÔNG VẬN TẢI

Căn cứ Luật Tiêu chuẩn và Quy chuẩn kỹ thuật ngày 29 tháng 6 năm 2006;

Căn cứ Nghị định số 127/2007/NĐ-CP ngày 01 tháng 8 năm 2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật;

Căn cứ Nghị định số 107/2012/NĐ-CP ngày 20 tháng 12 năm 2012 của Chính phủ quy định chức năng, nhiệm vụ, quyền hạn và cơ cấu tổ chức của Bộ Giao thông vận tải;

Theo đề nghị của Cục trưởng Cục Đăng kiểm Việt Nam và Vụ Khoa học - Công nghệ, Bộ trưởng Bộ Giao thông vận tải ban hành Thông tư ban hành Quy chuẩn kỹ thuật quốc gia về vật liệu và hàn thiết bị áp lực trong giao thông vận tải.

Điều 1. Ban hành kèm theo Thông tư này Quy chuẩn kỹ thuật quốc gia về vật liệu và hàn thiết bị áp lực trong giao thông vận tải.

Mã số đăng ký: QCVN 71: 2014/BGTVT.

Điều 2. Thông tư này có hiệu lực thi hành kể từ ngày 08 tháng 8 năm 2014.

Điều 3. Chánh Văn phòng, Chánh Thanh tra, Vụ trưởng các Vụ, Cục trưởng Cục Đăng kiểm Việt Nam, Thủ trưởng các cơ quan, đơn vị thuộc Bộ Giao thông vận tải, các tổ chức và cá nhân có liên quan chịu trách nhiệm thi hành Thông tư này./.

| BỘ TRƯỞNG |

VỀ VẬT LIỆU VÀ HÀN THIẾT BỊ ÁP LỰC TRONG GIAO THÔNG VẬN TẢI

National Technical Regulation for Material and Welding of Pressure Equipments of Transport

Lời nói đầu

Quy chuẩn kỹ thuật quốc gia về vật liệu và hàn thiết bị áp lực trong giao thông vận tải QCVN 71: 2014/BGTVT do Cục Đăng kiểm Việt Nam chủ trì biên soạn, Bộ Khoa học và Công nghệ thẩm định, Bộ trưởng Bộ Giao thông vận tải ban hành theo Thông tư số 18/2014/TT-BGTVT ngày 27 tháng 5 năm 2014.

MỤC LỤC

I. QUY ĐỊNH CHUNG

1. Phạm vi điều chỉnh

2. Đối tượng áp dụng

3. Giải thích từ ngữ

II. QUY ĐỊNH KỸ THUẬT

Chương 1: QUY ĐỊNH VỀ VẬT LIỆU DÙNG CHO THIẾT BỊ ÁP LỰC

1. Quy định chung

2. Cấp thép

3. Độ bền thiết kế

4. Vật liệu thay thế và chi tiết thay thế

5. Các giới hạn về ứng dụng của các loại vật liệu

6. Vật liệu cho các ứng dụng nhiệt độ thấp

7. Vật liệu sử dụng ở nhiệt độ cao

8. Thử nghiệm vật liệu

Chương 2: QUY ĐỊNH VỀ HÀN THIẾT BỊ ÁP LỰC

1. Quy định chung

2. Các phương pháp hàn, cắt áp dụng trong hàn thiết bị áp lực

3. Vật liệu hàn

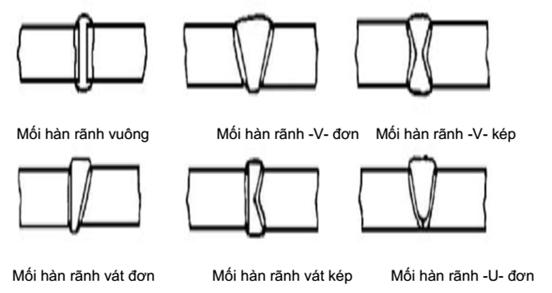

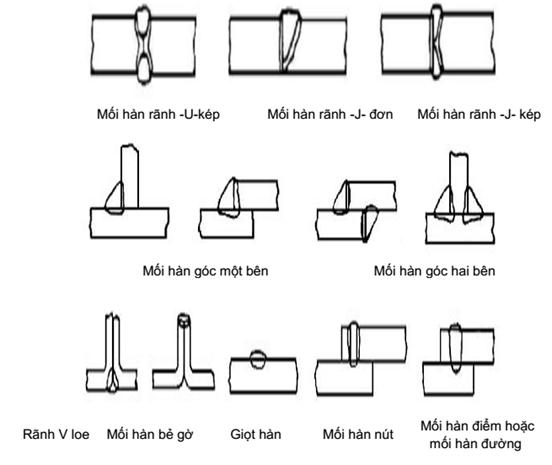

4. Liên kết mối hàn

5. Quy trình hàn

6. Kiểm tra, chứng nhận thợ hàn, giám sát viên hàn, nhân viên kiểm tra chất lượng thiết bị, vật liệu, hàn

7. Kiểm tra chất lượng

Chương 3: QUY ĐỊNH VỀ CƠ SỞ CHẾ TẠO, CƠ SỞ THỬ NGHIỆM, CƠ SỞ ĐÁNH GIÁ, KIỂM TRA THỢ HÀN, GIÁM SÁT VIÊN HÀN, NHÂN VIÊN KIỂM TRA CHẤT LƯỢNG VẬT LIỆU, HÀN VÀ THIẾT BỊ ÁP LỰC

1. Quy định chung

2. Đánh giá

3. Năng lực và nhân sự của cơ sở

4. Kiểm soát thiết bị đo, kiểm tra và thử

5. Đào tạo và chứng nhận nhân viên

III. QUY ĐỊNH QUẢN LÝ

IV. TRÁCH NHIỆM CỦA CÁC CƠ QUAN, TỔ CHỨC CÁ NHÂN

V. TỔ CHỨC THỰC HIỆN

PHỤ LỤC

QUY CHUẨN KỸ THUẬT QUỐC GIA

VỀ VẬT LIỆU VÀ HÀN THIẾT BỊ ÁP LỰC TRONG GIAO THÔNG VẬN TẢI

National Technical Regulation

for Material and Welding of Pressure Equipments of Transport

1. Phạm vi điều chỉnh

Quy chuẩn này quy định các yêu cầu về vật liệu và hàn khi thiết kế, chế tạo, sửa chữa, hoán cải, khai thác sử dụng, nhập khẩu, quản lý, thử nghiệm, kiểm tra, chứng nhận an toàn kỹ thuật và bảo vệ môi trường đối với các thiết bị áp lực trong giao thông vận tải theo quy định trong Quy chuẩn kỹ thuật quốc gia về chế tạo, kiểm tra chứng nhận thiết bị áp lực trong giao thông vận tải (QCVN 67: 2013/BGTVT).

2. Đối tượng áp dụng

Quy chuẩn này áp dụng đối với các cơ quan, tổ chức, cá nhân có liên quan đến vật liệu và hàn thiết bị áp lực trong giao thông vận tải khi thiết kế, chế tạo, sửa chữa, hoán cải, khai thác sử dụng, nhập khẩu, quản lý, thử nghiệm, kiểm tra, chứng nhận an toàn kỹ thuật và bảo vệ môi trường các thiết bị này.

3. Giải thích từ ngữ

Trong Quy chuẩn này, các từ ngữ, ký hiệu dưới đây được hiểu như sau:

3.1. Đăng kiểm là Cục Đăng kiểm Việt Nam - Vietnam Register (VR).

3.2. Thiết bị áp lực (sau đây ký hiệu là TBAL) là các bình, bồn, bể, xi téc ô tô, chai, thùng dùng để chứa, chuyên chở khí hóa lỏng, các chất lỏng hay chất rắn dạng bột chịu áp lực hoặc không có áp suất nhưng khi tháo ra dùng khí có áp suất cao hơn 0,7 bar; hệ thống khí nén hoặc khí hóa lỏng; hệ thống lạnh, hệ thống điều chế và nạp khí. Nó bao gồm cả các bộ phận, các van, áp kế, và các thiết bị khác ghép nối với nhau từ điểm đầu tiên nối với hệ thống ống.

3.3. Cơ sở chế tạo (sản xuất) là tổ chức, cá nhân sản xuất, lắp ráp, sửa chữa, hoán cải cách thiết bị được Đăng kiểm đánh giá, chứng nhận.

3.4. Cơ sở thử nghiệm là các trạm thử, phòng thí nghiệm (được gọi là Phòng thí nghiệm) của tổ chức, cá nhân hoạt động trong lĩnh vực kiểm tra, bảo dưỡng, thử nghiệm thiết bị áp lực, vật liệu và hàn... được Đăng kiểm chứng nhận hoặc thừa nhận.

3.5. NDT là ký hiệu viết tắt của phương pháp thử, kiểm tra không phá hủy.

3.6. Thợ hàn tay là thợ hàn, người cầm và thao tác bằng tay kìm cặp que hàn, mỏ hàn, đèn hàn hoặc mỏ hàn hơi.

3.7. Thợ hàn máy là thợ hàn, người thao tác thiết bị hàn được cơ giới hóa một phần hoặc toàn bộ về chuyển động tương đối giữa kìm hàn, mỏ hàn, đèn hàn hoặc mỏ hàn hơi và chi tiết hàn.

3.8. Hàn là quá trình tạo ra liên kết không thể tháo rời bằng cách thiết lập sự liên kết giữa các phần được nối.

3.9. Kỹ thuật viên kiểm tra chất lượng là các nhân viên, kỹ thuật viên thực hiện việc kiểm tra và thử thiết bị áp lực; kiểm tra, thử bằng các phương pháp phá hủy (DT), không phá hủy (NDT), phân tích thành phần hóa học vật liệu và hàn; thử và kiểm tra khả năng chịu áp lực, thử kín áp lực, thử chân không thiết bị áp lực.

3.10. Cơ sở kiểm tra chuyên môn là cơ sở được Đăng kiểm đánh giá, chứng nhận đủ năng lực bồi dưỡng, đào tạo chuyên môn, kiểm tra sát hạch về thợ hàn, giám sát viên hàn, kỹ thuật viên kiểm tra chất lượng.

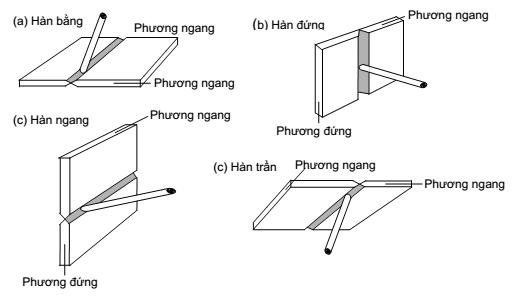

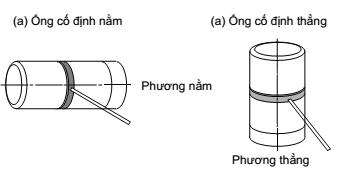

3.11. Tư thế hàn bằng là vị trí hàn trong đó mối hàn được thực hiện từ phía trên của liên kết tại một điểm ở đó trục đường hàn gần như nằm ngang và bề mặt mối hàn nằm gần như trên mặt phẳng nằm ngang.

3.12. Tư thế hàn ngang là vị trí hàn trong đó bề mặt mối hàn nằm gần như trên mặt phẳng thẳng đứng và trục đường hàn gần như nằm ngang.

3.13. Tư thế hàn đứng là vị trí hàn trong đó trục đường hàn và bề mặt mối hàn nằm gần như thẳng đứng.

3.14. Tư thế hàn trần là vị trí hàn trong đó trục đường hàn được thực hiện từ phía dưới của liên kết.

3.15. WPS là ký hiệu viết tắt của quy trình hàn.

3.16. pWPS là ký hiệu viết tắt của quy trình hàn sơ bộ.

3.17. WPAR là ký hiệu viết tắt của biên bản chấp nhận quy trình hàn.

QUY ĐỊNH VỀ VẬT LIỆU DÙNG CHO THIẾT BỊ ÁP LỰC

1.1. Vật liệu sử dụng để chế tạo thiết bị áp lực phải tuân thủ các quy định của Phần II - Chương 1, Điều 3 “Quy định chung về vật liệu chế tạo thiết bị áp lực” trong Quy chuẩn kỹ thuật quốc gia về chế tạo, kiểm tra chứng nhận thiết bị áp lực trong giao thông vận tải - QCVN 67: 2013/BGTVT và quy định trong Chương này. Khi sử dụng vật liệu không được quy định trong Chương này thì vật liệu phải tuân theo các yêu cầu của tiêu chuẩn áp dụng tương đương.

1.2. Các vật liệu sử dụng để chế tạo các thiết bị áp lực có cấu tạo hàn phải thỏa mãn tính hàn và phải được thử, kiểm tra tại các cơ sở thử nghiệm đã được Đăng kiểm chứng nhận.

1.3. Ký hiệu được sử dụng cho các đặc tính của vật liệu

| Rm | Độ bền kéo nhỏ nhất của cấp vật liệu được đề cập đến ở nhiệt độ phòng |

| RT | Độ bền kéo nhỏ nhất của cấp vật liệu được đề cập đến ở nhiệt độ thiết kế T |

| Re | Độ bền chảy nhỏ nhất của cấp vật liệu được đề cập đến ở nhiệt độ phòng Khi tiêu chuẩn vật liệu chỉ ra giá trị nhỏ nhất của ReL hoặc Rp0.2 (Rp1.0 đối với thép Austenit) hoặc Rt0.5, những giá trị này được lấy tương ứng với Re |

| Re(T) | Giá trị nhỏ nhất của Re hoặc Rp0,2 (Rp1,0 đối với thép Austenit) của cấp vật liệu được đề cập đến ở nhiệt độ T |

| SRt | Ứng suất trung bình ước tính gây đứt trong thời gian t (ở nhiệt độ T) của các cấp vật liệu cụ thể. |

| SR | Ứng suất trung bình ước tính gây đứt trong 100000 h ở nhiệt độ thiết kế T của cấp vật liệu được đề cập; nếu độ lớn của dải phân tán các kết quả thử nghiệm vượt quá ±20% giá trị trung bình, thì SR sẽ được lấy bằng 1,25 lần ứng suất phá hủy nhỏ nhất. |

| S’C | Ứng suất trung bình ước tính gây dãn dài (dão) 1% trong 100000 h ở nhiệt độ thiết kế T đối với các vật liệu được xét đến. |

| f | Độ bền kéo của vật liệu được xét đến ở nhiệt độ phòng |

Vật liệu thép Các bon loại tấm sử dụng để chế tạo thiết bị áp lực được phân thành 7 cấp chính theo Bảng 1.

Bảng 1. Cấp của thép

| Cấp thép | Giới hạn chảy | Giới hạn bền kéo | ||

| MPa | ksi | MPa | ksi | |

| A | 170 | 25 | 310 | 45 |

| B | 205 | 30 | 345 | 50 |

| C | 230 | 33 | 380 | 55 |

| D | 240 | 35 | 415 | 60 |

| E | 260 | 38 | 450 | 65 |

| F | 290 | 42 | 485 | 70 |

| G | 310 | 45 | 515 | 75 |

2.1. Thành phần hóa học

Thành phần hóa học của vật liệu chế tạo thiết bị áp lực phải phù hợp với những yêu cầu quy định ở Bảng 2.

Bảng 2. Thành phần hóa học

| Thành phần | Hàm lượng % | ||||||

| Cấp A | Cấp B | Cấp C | Cấp D | Cấp E | Cấp F | Cấp G | |

| C, (max) | 0.15 | 0.22 | 0.25 | 0.25 | 0.27 | 0.31 | 0.31 |

| Mn, (max) | 0.90 | 0.90 | 0.90 | 1.20 | 1.20 | 1.20 | 1.35 |

| P, (max) | 0.035 | 0.035 | 0.035 | 0.035 | 0.035 | 0.035 | 0.035 |

| S, (max) | 0.035 | 0.035 | 0.035 | 0.035 | 0.035 | 0.035 | 0.035 |

| Si * | |||||||

| Cu, khi được quy định, min | 0.20 | 0.20 | 0.20 | 0.20 | 0.20 | 0.20 | 0.20 |

* Thép lắng có thể được cung cấp theo yêu cầu của nhà sản xuất cho các cấp thép A, B, và C. Thép lắng yêu cầu cho cấp thép từ D đến cấp G. Khi hàm lượng Si được quy định, hàm lượng Si sẽ trong phạm vi từ 0,15 đến 0,30. Khi hàm lượng Al (nhôm) được quy định, tổng hàm lượng Al sẽ trong phạm vi từ 0,020 đến 0,080.

2.2. Tính chất cơ học

Vật liệu sử dụng để chế tạo thiết bị áp lực phải có tính chất cơ học như quy định ở Bảng 3.

Bảng 3. Tính chất cơ học

| Cấp A | Cấp B | Cấp C | Cấp D | Cấp E | Cấp F | Cấp G | |

| Độ bền kéo | |||||||

| min, ksi | 45 | 50 | 55 | 60 | 65 | 70 | 75 |

| min, MPa | 310 | 345 | 380 | 415 | 450 | 485 | 515 |

| max, ksi | 60 | 65 | 70 | 75 | 85 | 90 | 95 |

| max, MPa | 415 | 450 | 485 | 515 | 585 | 620 | 655 |

| Giới hạn chảy | |||||||

| min, ksi | 25 | 30 | 33 | 35 | 38 | 42 | 45 |

| min, MPa | 170 | 205 | 230 | 240 | 260 | 290 | 310 |

3.1. Độ bền kéo thiết kế (f)

Độ bền kéo thiết kế được sử dụng với các công thức trong Quy chuẩn này và được đưa ra trong Bảng 3.3.1 của TCVN 8366: 2010.

Các độ bền kéo thiết kế cho các vật liệu không đưa ra trong Bảng 3.3.1 của TCVN 8366: 2010 phải được xác định theo Bảng 3.3.7 của TCVN 8366: 2010 làm cơ sở để thiết kế.

Với các độ bền thiết kế đó, phải áp dụng những thông số sau một cách phù hợp:

a) Hệ số bền mối hàn;

b) Hệ số làm yếu do khoét lỗ;

c) Hệ số chất lượng đúc được lấy theo một trong các thông số sau:

(i) Thép đúc cacbon, thép cacbon-mangan, thép hợp kim thấp và hợp kim cao: 0,80.

(ii) Gang cầu và kim loại màu: 0,90.

(iii) Với (i) và (ii), khi được kiểm nghiệm bởi thử nghiệm bổ sung theo TCVN 6008: 1,0.

(iv) Gang: 1,0.

Với một số thiết bị áp lực hoạt động dưới điều kiện đặc biệt và theo yêu cầu của người thiết kế, có thể chấp nhận giảm độ bền thiết kế để:

- Giới hạn độ võng trong các cụm lắp kín;

- Cho phép mỏi bất thường, sự mỏi do ăn mòn hay điều kiện ăn mòn ứng suất;

- Cho phép tuổi thọ kéo dài cá biệt, hay

- Đưa ra các điều kiện thiết kế khác không dự kiến được nằm trong tiêu chuẩn độ bền thiết kế trong Bảng 3.3.7 của TCVN 8366: 2010.

3.2. Độ bền kéo thiết kế cho vật liệu phủ (vật liệu nhiều lớp) và vật liệu lót

Các yêu cầu sau áp dụng:

a) Các lớp lót chống ăn mòn: Chiều dày của vật liệu sử dụng cho lớp lót phải không bao gồm trong tính toán chiều dày thành cần thiết của bình được lót. Độ bền thiết kế phải là độ bền của vật liệu cơ bản đưa ra trong Bảng 3.3.1 của TCVN 8366: 2010 tại nhiệt độ thiết kế;

b) Tấm được phủ toàn bộ không tính độ dày của lớp phủ: Trừ trường hợp được phép trong (c), các tính toán thiết kế cần dựa trên cơ sở chiều dày tổng của tấm được phủ trừ đi chiều dày tối thiểu định mức của lớp phủ. Phần chiều dày vượt quá hợp lý của lớp phủ thực hay của kim loại hàn chống ăn mòn có thể đưa vào trong tính toán thiết kế như một chiều dày tương đương của vật liệu cơ sở. Giá trị độ bền thiết kế sẽ là giá trị đưa ra cho vật liệu cơ sở trong Bảng 3.3.1 của TCVN 8366: 2010 tại nhiệt độ thiết kế;

c) Tấm được phủ toàn bộ có tính độ dày lớp phủ: Khi các mối nối tấm được hoàn thiện bằng lớp kim loại hàn chống ăn mòn trên mối hàn nối vật liệu cơ sở nhằm mục đích phục hồi lớp phủ, thì tính toán thiết kế có thể dựa trên việc sử dụng độ bền thiết kế cho vật liệu cơ sở đưa ra trong Bảng 3.3.1 của TCVN 8366: 2010, sử dụng chiều dày tổng bằng:

t = tb + tc x

Trong đó:

tb Chiều dày danh nghĩa của vật liệu cơ sở trừ đi phần bổ sung do ăn mòn, tính bằng milimét (mm);

tc Chiều dày danh nghĩa của vật liệu phủ trừ đi phần bổ sung do ăn mòn tính bằng milimét (mm);

fc Độ bền kéo thiết kế cho lớp phủ ở nhiệt độ thiết kế, tính bằng megapascal (MPa);

fb Độ bền kéo thiết kế cho vật liệu cơ bản ở nhiệt độ thiết kế, tính bằng megapascal (MPa);

Khi fc lớn hơn fb, thì giá trị fc/fb phải lấy bằng 1. Các bình hàn mà trong đó lớp phủ được gộp trong tính toán chiều dày thành phải là bình cấu tạo loại 1 hoặc 2A (xem Bảng 1.4) khi chịu áp suất trong.

d) Khi các ống được làm từ vật liệu composit cùng các điều kiện tải trọng khác cho phép thì phải sử dụng các yêu cầu của 3.2.(c).

3.3. Độ bền kéo thiết kế cho ứng dụng nhiệt độ thấp

Độ bền kéo thiết kế ở nhiệt độ làm việc nhỏ nhất dưới 50oC phải không vượt quá các giá trị đưa ra trong Bảng 3.3.1 của TCVN 8366: 2010 và Bảng 3.21.5 của TCVN 8366: 2010 ở 50oC trừ trường hợp nêu ra tại 3.4. Nhiệt độ làm việc nhỏ nhất ở độ bền này phải được xác định tại 6.

3.4. Độ bền kéo thiết kế giảm đối với ứng dụng nhiệt độ thấp

Các thép ống, thép tấm, thép rèn, các chi tiết đúc, mối hàn bằng thép cacbon và cacbon-mangan có thể được sử dụng ở nhiệt độ giảm đến dưới 50oC nhiệt độ cho phép về độ bền thiết kế của các bình khi áp suất và ứng suất bị giảm ở nhiệt độ thấp, ví dụ như với khí hóa lỏng trong các bình làm lạnh.

3.5. Độ bền nén thiết kế (fc)

Độ bền nén thiết kế ngoại trừ gang phải:

a) Không vượt quá độ bền kéo thiết kế;

b) Tuân theo các yêu cầu của 3.7.5 cho thân chịu nén dọc trục;

c) Tuân theo các yêu cầu của 3.9 đối với các bình chịu áp suất ngoài.

Chú thích: Khi xảy ra sự uốn, xoắn của bộ phận do các tải trọng khác mà không phải áp suất bên ngoài, thì nên thực hiện một phân tích để xác định ứng suất làm việc an toàn.

Với các chi tiết gang khi độ bền kéo thiết kế dựa trên hệ số an toàn là 10 (xem đoạn A8 của Bảng 3.3.7 của TCVN 8366: 2010), thì độ bền nén thiết kế sẽ không vượt quá 2 lần giá trị đưa ra trong Bảng 3.3.1 của TCVN 8366: 2010.

3.6. Độ bền cắt thiết kế (fs)

Khi ứng suất cắt xuất hiện một mình, độ bền cắt thiết kế phải không vượt quá 60% giá trị đưa ra trong Bảng 3.3.1 của TCVN 8366: 2010 và phải không vượt quá 80% giới hạn cắt đối với chốt bulông, đinh tán, hay cấu trúc tương tự có thể bị đứt (hỏng) mà không bị giảm tiết diện.

3.7. Độ bền dọc trục thiết kế (fb)

Độ bền dọc trục thiết kế không quá 160% giá trị đưa ra trong Bảng 3.3.1 của TCVN 8366: 2010.

3.8. Độ bền uốn thiết kế cho chi tiết gang

Với các chi tiết gang khi độ bền kéo thiết kế dựa trên độ an toàn là 10 (xem Bảng 3.3.7 của TCVN 8366: 2010), độ bền uốn thiết kế sẽ không vượt quá 150% của giá trị đưa ra trong Bảng 3.3.1 của TCVN 8366: 2010.

3.9. Độ bền thiết kế cao hơn

Theo quyết định thay đổi hệ số an toàn thiết kế từ 4,0 đến 3,5 đối với Rm, độ bền thiết kế hiện có trong tiêu chuẩn này có thể thay đổi như đưa ra tại 3.10.

Việc sử dụng độ bền thiết kế cao hơn các giá trị đưa ra trong Bảng 3.3.1 của TCVN 8366: 2010 là được phép áp dụng cho các vật liệu và bình trừ trường hợp sau:

a) Các chi tiết đúc;

b) Các bích;

c) Các chi tiết lắp xiết;

d) Các bình có thể vận chuyển được.

Hệ số 3,5 có thể được sử dụng với giá trị Rm để xác định độ bền kéo thiết kế. Trong trường hợp này, độ bền thiết kế sẽ được xác định từ:

(i) Bảng 3.10. đối với vật liệu được lựa chọn; hay

(ii) Như cho phép bởi Bảng 3.3.7 của TCVN 8366: 2010.

4. Vật liệu thay thế và chi tiết thay thế

Khi không có vật liệu hoặc chi tiết phù hợp với một trong các đặc tính của vật liệu Bảng 3.3.1 của TCVN 8366: 2010, có thể sử dụng các vật liệu và chi tiết khác tương đương để thay thế với điều kiện chúng tuân thủ các yêu cầu cho các vật liệu thay thế hay vật liệu mới.

4.1. Dạng sản phẩm thay thế

Khi không có thông số cho một dạng sản phẩm cá biệt của vật liệu gia công mà có các thông số cho các dạng sản phẩm khác, thì có thể sử dụng dạng sản phẩm đó khi áp dụng các điều kiện sau:

a) Hóa tính, cơ tính và lý tính, phạm vi của các yêu cầu thử nghiệm xử lý nhiệt, các yêu cầu về khử ôxy, các yêu cầu về cỡ hạt (độ mịn) phù hợp với những thông số vật liệu được đưa ra trong Bảng 3.3.1 của TCVN 8366: 2010. Giá trị ứng suất tương ứng với các thông số vật liệu đó ghi trong Bảng 3.3.1 của TCVN 8366: 2010 phải được sử dụng.

b) Quy trình sản xuất, dung sai, thử nghiệm và đóng mác phù hợp với các thông số cho dạng sản phẩm của vật liệu tương tự.

c) Hai điều kiện trong a) và b) là tương thích về mọi khía cạnh, ví dụ như các yêu cầu về hàn và thử nghiệm trong b) cũng thích hợp với vật liệu được đưa ra trong a).

d) Với các ống hàn từ các loại thép tấm, thép lá, thép dải không có bổ sung kim loại đắp, thì sử dụng ứng suất bằng 0,85 lần ứng suất thiết kế thích hợp được kê trong Bảng 3.3.1 của TCVN 8366: 2010 hoặc được tính toán theo Bảng 3.3.7 của TCVN 8366: 2010.

e) Các báo cáo thử nghiệm của người sản xuất tham chiếu các thông số được sử dụng trong việc chế tạo vật liệu, và tham chiếu đến điều này.

4.2. Sử dụng các loại thép kết cấu và thép có chất lượng tương tự

Thép kết cấu và các loại thép cacbon và cacbon-mangan dạng tấm, thép ống, thép tròn và thép hình có chất lượng tương tự mà không được liệt kê trong Bảng 3.3.1 của TCVN 8366: 2010 cũng có thể được sử dụng cho các bộ phận chịu áp của các bình loại 3 khi đáp ứng đầy đủ các điều kiện sau:

a) Độ bền kéo thấp nhất của thép không lớn hơn 460 MPa. b) Thành phần hóa học không vượt quá các giá trị sau:

Cacbon................................................................................ 0,25%.

Phot pho.............................................................................. 0,040%.

Lưu huỳnh........................................................................... 0,040%.

Các bon tương đương dựa trên công thức:

C + + + ......................................... 0,45%

c) Có chứng chỉ thử nghiệm (hoặc tương đương) nhận dạng thép theo một tiêu chuẩn quốc gia và thép sẽ được đóng mác hoặc ghi nhãn thích hợp.

d) Thép tấm sử dụng cho bích có chiều dày không lớn hơn 40 mm; thép ống, thép hình, ống ren ngoài và ren trong đã được gia công có chiều dày không lớn hơn 16 mm; thép tròn có đường kính không lớn hơn 40 mm.

e) Ống hàn được chế tạo theo tiêu chuẩn yêu cầu việc thử thủy lực ống.

Không phụ thuộc vào phân loại bình, đối với ống hàn sử dụng hệ số bền mối hàn cao nhất là 0,65. Không áp dụng hệ số 0,85 trong 4.1 d) và hệ số 0,92 trong f).

f) Ứng suất thiết kế để tính toán được xác định theo Bảng 3.3.7 của TCVN 8366: 2010 và nhân với hệ số 0,92.

g) Tất cả các mép chuẩn bị hàn, các lỗ khoét, thép ống, thép tròn và thép hình phải được kiểm tra bằng mắt để phát hiện sự tách lớp có thể làm cho tấm không được chấp nhận.

h) Nhiệt độ thiết kế của bình nằm trong khoảng 0oC và 250oC.

i) Bình không được sử dụng cho các ứng dụng có độ rủi ro cao về khả năng bị xé rách hay phồng rộp do hydro.

j) Nếu thép được gia công nóng trên 650oC hay thường hóa trong quá trình chế tạo, tính chất của vật liệu phải được kiểm tra lại bằng việc thử nghiệm trên mẫu thử chịu xử lý nhiệt mô phỏng tương đương với quá trình mà thép phải chịu trong gia công chế tạo.

k) Thép tròn và thép hình được chế tạo bằng phương pháp cán nguội không được chấp nhận trừ khi có xử lý nhiệt thích hợp như thường hóa.

4.3. Vật liệu được kiểm tra đặc biệt

Cho phép sử dụng thép ngoài giới hạn nêu trong 4.2 hoặc các loại vật liệu khác để chế tạo các bộ phận chịu áp lực với điều kiện:

a) Vật liệu được chứng minh bởi các thử nghiệm đặc biệt là phù hợp các ứng dụng cụ thể như vật liệu tương tự kê trong Bảng 3.3.1 của TCVN 8366: 2010;

b) Có sự thống nhất bởi các bên có liên quan.

Các thử nghiệm đặc biệt này có thể bao gồm cả việc phân tích thành phần hóa học, thử nghiệm cơ tính và kiểm tra không phá hủy.

5. Các giới hạn về ứng dụng của các loại vật liệu

5.1. Giới hạn áp suất lớn nhất

Áp suất lớn nhất đối với các bộ phận chịu áp lực bằng gang phải tuân theo các chú thích trong Bảng 3.3.1 của TCVN 8366: 2010.

Các phụ kiện phải được giới hạn áp suất lớn nhất mà theo đó chúng đã được phân cấp bởi thông số của phụ kiện và bởi các yêu cầu của tiêu chuẩn này đối với các loại phụ kiện cụ thể.

5.2. Các giới hạn nhiệt độ

Với giới hạn nhiệt độ cao và thấp.

5.3. Các giới hạn về ứng dụng

5.3.1. Gang

Gang xám, gang dẻo và gang cầu có độ giãn dài nhỏ hơn 14% (trong chiều dài đo là 5,65√ tiết diện), không được sử dụng cho bình chứa chất lỏng nguy hiểm hoặc dễ cháy.

5.3.2. Các kim loại có điểm nóng chảy thấp

Điểm nóng chảy thấp của đồng, nhôm và một số hợp kim của chúng phải được tính toán khi các bình có chứa chất lỏng dễ cháy.

Các vật liệu mà trong tiêu chuẩn này không đưa ra ứng suất thiết kế ở nhiệt độ trên 350oC thì không được sử dụng cho các bình di động (được vận chuyển) chứa các chất nguy hiểm cũng như chứa các chất dễ cháy, trừ khi bình được cách nhiệt.

5.3.3. Chịu ăn mòn

Khi lựa chọn vật liệu cho bình, cần cân nhắc khả năng tổn hao, ăn mòn toàn thể hoặc cục bộ, ăn mòn do ứng suất, mỏi, mài mòn và những khả năng tương tự.

6. Vật liệu cho các ứng dụng nhiệt độ thấp

6.1. Tổng quát

Các vật liệu và phụ kiện cho các bộ phận chịu áp lực và các chi tiết không chịu áp lực mà được hàn trực tiếp với các bộ phận chịu áp lực, đối với các ứng dụng nhiệt độ thấp hoặc khi cần bảo vệ chống gãy nứt thì phải tuân thủ các yêu cầu tương ứng của 6. Các yêu cầu này không áp dụng cho các chi tiết không chịu áp như các tấm ngăn, các khay, giá đỡ và các bộ phận tương tự bên trong mà không hàn với các bộ phận chịu áp lực và không phải là một bộ phận tạo thành tổng thể của bộ phận chịu áp lực.

Khi các vật liệu được hàn:

a) Xem AS 3992 về các yêu cầu thử va đập đối với vùng ảnh hưởng nhiệt và kim loại hàn trong việc thử nghiệm đánh giá quy trình hàn;

b) Xem AS 3992 về các yêu cầu thử va đập đối với mẫu thử quy trình hàn.

6.2. Lựa chọn vật liệu

6.2.1. Tổng quan

Để lựa chọn vật liệu thích hợp cho mỗi bộ phận của bình, có thể sử dụng trình tự sau:

a) Với thép cacbon và cacbon-mangan và thép đúc nhưng ngoại trừ chi tiết lắp xiết - xem thêm 6.2.2, 6.2.3, xác định các thông số sau:

i) Nhiệt độ làm việc thấp nhất (MOT) của bộ phận theo 6.3.1;

ii) Nhiệt độ thiết kế thấp nhất (MDMT) của vật liệu theo 6.3.2;

iii) Chiều dày tham khảo của vật liệu (Tm).

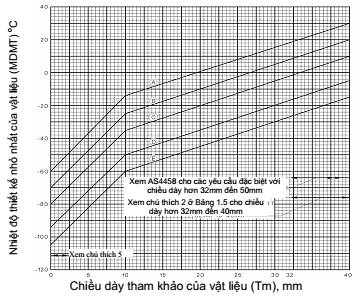

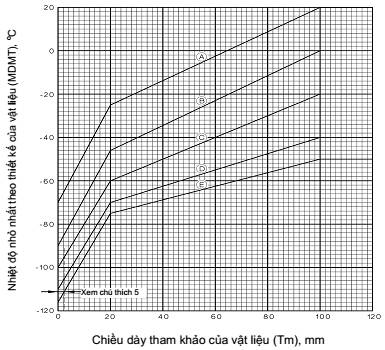

iv) Nhập các giá trị nhận được trong a) ii) và a) iii) vào Hình 2(A) hoặc Hình 2(B), một cách thích hợp. Đường cong bên dưới điểm cắt nhau của các giá trị này chỉ ra cấp độ cho phép của thép (và các thử nghiệm va đập cần thiết và chủng loại thép). Xem chú thích 6 ở Hình 1(A) và Hình 1(B) về cách nội suy giữa các đường đồ thị.

b) Với các kim loại ngoài thép cacbon và cacbon-mangan, thép đúc và ngoại trừ vật liệu lắp xiết

i) Xác định nhiệt độ làm việc thấp nhất (MOT) cho bộ phận của bình dựa theo 6.3.1.;

ii) Theo Bảng 6, lựa chọn vật liệu cho phép (và thử nghiệm va đập cần thiết) có nhiệt độ thiết kế thấp nhất (MDMT) cần thiết bằng hoặc nhỏ hơn MOT.

Chú thích: Khi có tham chiếu trong Bảng 6. đến Hình 1(A) hay Hình 1(B), xem (a) để được hướng dẫn.

Trình tự trên có thể được thay đổi một cách thích hợp để xác định nhiệt độ làm việc thấp nhất (MOT), nhiệt độ thiết kế thấp nhất (MDMT) hay chiều dày tham khảo của vật liệu (Tm).

c) Với các vật liệu phi kim loại, xem 6.4.

6.2.2. Các ống thành mỏng bằng thép cacbon và cacbon-mangan (ống cán liền và ống hàn)

Các ống trao đổi nhiệt bằng thép cacbon và cacbon-mangan với thành phần các bon nhỏ hơn 0,25% và độ bền kéo nhỏ nhất thấp hơn 450 MPa, có thể được sử dụng với nhiệt độ làm việc thấp nhất (MOT) như chỉ ra trong Bảng 4. với điều kiện:

a) Các ống được sử dụng trong các bộ trao đổi nhiệt kiểu nối bằng ống góp;

b) Các ống được sử dụng trong các bộ trao đổi nhiệt kiểu ống chữ U được xử lý nhiệt sau khi uốn nguội theo yêu cầu bởi AS 4458;

c) Các bộ trao đổi nhiệt kiểu mặt sàng cố định, đã chứng minh được rằng ứng suất trong ống do chênh lệch giãn nở nhiệt là thấp, ví dụ khi sử dụng ống xoắn kiểu lò xo (ruột gà) hoặc hộp xếp giãn nở thì ứng suất tính toán là nhỏ hơn 50 MPa.

Bảng 4. Nhiệt độ thiết kế nhỏ nhất của vật liệu dùng cho các ống của bộ trao đổi nhiệt

| Chiều dày, mm | Phương pháp gắn ống vào mặt sàng | ||

| Hàn, oC | Hàn và xử lý nhiệt sau hàn, oC | Không hàn, oC | |

| 10 8 6 4 2 | -15 -20 -25 -40 -55 | -30 -35 -40 -55 -70 | -70 -75 -80 -95 -110 |

6.2.3. Vật liệu mỏng

Các vật liệu có chiều dày không đủ để tạo mẫu vát mép chữ V 2,5 mm có thể được sử dụng ở nhiệt độ không thấp hơn nhiệt độ cho phép đối với vật liệu không thử va đập hoặc loại tương tự, hay như chỉ dẫn trong 6.2.2, hoặc nhiệt độ được thiết lập bởi thử nghiệm mà các bên có liên quan chấp nhận.

Hình 1 (A). Thép cacbon và cacbon-mangan - Lựa chọn vật liệu khi sử dụng ở nhiệt độ thấp - Hàn không xử lý nhiệt

Hình 1 (B). Thép cacbon và cacbon-mangan - Lựa chọn vật liệu khi sử dụng ở nhiệt độ thấp - Xử lý nhiệt sau khi hàn

Bảng 5. Bảng giải thích cho các đường cong của Hình 1 (A) và 1 (B)

| Đường cong | Nhiệt độ chuẩn thử va đập, oC | Giá trị năng lượng va đập chuẩn, (J) | Loại thép (được phép bởi Quy chuẩn này) (Chú thích 11) | ||

| Độ bền kéo, Mpa | |||||

| Giá trị nhỏ nhất, Rm ≤ 450 (Chú thích 8) | Giá trị nhỏ nhất, Rm > 450, ≤ 470 (Chú thích 9) | Giá trị nhỏ nhất, Rm > 470 (Chú thích 10) | |||

| A | Không thử | — | — | — | Tất cả |

| B | 0 (Chú thích 1) | 27 | 31 | 40 (Chú thích 3) | Tất cả |

| Không thử | — | — | (Chú thích 4) | Thép C-Mn, hạt mịn với Tm ≤ 70 mm (Chú thích 2 và Chú thích 4) | |

| C | -20 (Chú thích 1) | 27 | 31 | 40 (Chú thích 3) | Thép C-Mn hạt mịn (Chú thích 2) |

| D | -40 (Chú thích 1) | 27 | 31 | 40 (Chú thích 3) | Thép C-Mn hạt mịn (Chú thích 2) |

| E | -50 (Chú thích 1) | 27 | 31 | 40 (Chú thích 3) | Thép C-Mn hạt mịn (Chú thích 2) |

Chú thích: cho Hình 1(A), Hình 1(B) và Bảng 5:

1 Được thử nghiệm bởi người sản xuất thép hoặc người chế tạo.

2 Thép được sản xuất theo công nghệ hạt mịn, nghĩa là:

a) Thép được thường hóa khi Mn% chia cho C% ≥4;

b) Thép được cán có kiểm soát;

c) Thép được cán có kiểm soát nhiệt - cơ; hay

d) Các nguyên tố làm mịn hạt được đưa vào, ví dụ như nhôm hoặc titan (hoặc cả hai) tối thiểu là 0,01%.

3 Đối với thép có giá trị thử va đập bằng hoặc lớn hơn 27 J và nhỏ hơn 40 J, thì áp dụng nhiệt độ thiết kế nhỏ nhất của vật liệu cao hơn đường cong 10oC. Khi tiêu chuẩn không quy định nhiệt độ tương ứng với năng lượng va đập mẫu có vát mép chữ V 27 J (hay 31 hoặc 40 J), thì giá trị đưa ra có thể được chuyển đổi thành nhiệt độ ứng với 27 J (hoặc 31 J hay 40 J) trên cơ sở là 1,5 J/oC. Sự chuyển đổi này phải được phép trong khoảng năng lượng va đập mẫu có vát mép chữ V từ 20 J đến 50 J. Ví dụ, AS 1548 cấp 7- 460 cho 47 J tại âm 20oC có thể tương đương với 27 J tại âm 33oC.

4 Chỉ áp dụng đối với thép có độ bền kéo nhỏ nhất bằng hoặc thấp hơn 470 MPa.

5 Thử va đập không yêu cầu đối với vật liệu mỏng hơn 3 mm hoặc khi không thể lấy được mẫu thử 10 mm × 2,5 mm.

6 Các giá trị tại nhiệt độ thử nghiệm trung gian có thể nhận được bằng cách nội suy tuyến tính.

7 Xem về thử va đập.

8 Với các thép này, giới hạn trên của độ bền kéo cũng có thể được lấy như sau:

a) Khi thông số của thép bao gồm độ bền kéo lớn nhất (hay độ cứng tương đương) thì lấy bằng giá trị nhỏ hơn giữa 560 MPa và giá trị trong thông số thép.

b) Khi thông số của thép không giới hạn độ bền kéo lớn nhất - thì lấy bằng 560 MPa.

9 Với các thép này, giới hạn trên của độ bền kéo cũng có thể được lấy như sau:

a) Khi thông số của thép bao gồm độ bền kéo lớn nhất (hay độ cứng tương đương) thì lấy bằng giá trị nhỏ hơn giữa 600 MPa và giá trị trong thông số thép.

b) Khi thông số của thép không giới hạn độ bền kéo lớn nhất - thì lấy bằng 600 MPa.

10 Với các thép này, giá trị giới hạn trên của độ bền kéo cũng có thể được lấy như sau:

a) Khi thông số của thép bao gồm độ bền kéo lớn nhất (hay độ cứng tương đương) thì lấy bằng giá trị nhỏ hơn giữa 620 MPa và giá trị trong đặc tính yêu cầu kỹ thuật thép.

b) Khi thông số của thép không giới hạn độ bền kéo lớn nhất - thì lấy bằng 620 MPa.

11 Hàm lượng cacbon cho phép lớn nhất theo phân tích mẻ nấu là 0,25%; giới hạn này có thể yêu cầu hạn chế hàm lượng các bon thường được nêu trong một số loại thép mà tiêu chuẩn này cho phép.

6.3. Nhiệt độ thấp nhất

6.3.1. Nhiệt độ làm việc thấp nhất (MOT)

Nhiệt độ làm việc thấp nhất (MOT) phải là nhiệt độ thấp nhất của bộ phận kim loại được xem xét trong quá trình làm việc bình thường, bao gồm cả những dao động bình thường trong công nghệ và trong khi khởi động và ngừng thiết bị đúng cách. MOT phải là giá trị thấp nhất của những giá trị sau:

a) Với các bình được bọc cách nhiệt bên ngoài - là nhiệt độ thấp nhất của môi chất chứa tiếp xúc.

b) Với bình không có bảo ôn cách nhiệt - là giá trị thấp hơn trong các giá trị sau:

i) Nhiệt độ môi trường trung bình của ngày thấp nhất (LODMAT) cộng với 10oC, tại đó kim loại có thể phải chịu nhiệt độ này trong khi thân bình phải chịu áp suất, hoặc

ii) Nhiệt độ nhỏ nhất của môi chất chứa tiếp xúc với bình. Ngoại trừ trường hợp đối với các loại thép nhóm A1, A2, A3, B, C, D1, D2, và G, các bình chứa chất lỏng tại các nhiệt độ được chi phối chỉ bởi điều kiện áp suất khí quyển, và áp suất hóa hơi của các chất lỏng đó giảm đi cùng với việc giảm nhiệt độ, thì có thể sử dụng nhiệt độ tương ứng với áp suất hóa hơi được lấy bằng cách chia áp suất thiết kế của bình cho 2,5.

c) Nếu có bằng chứng chỉ ra rằng do bức xạ, giãn nở đoạn nhiệt hay các ảnh hưởng khác, mà những cách trên không cung cấp được nhiệt độ ước định đáng tin cậy, thì phải thỏa thuận về phương pháp được sử dụng trong việc ước định nhiệt độ. Phải tính dự phòng cho mọi khả năng làm lạnh dưới nhiệt độ ngưng tụ trong quá trình giảm áp suất.

d) Nhiệt độ thấp hơn các nhiệt độ được xác định từ (a), (b) hoặc (c) khi nhiệt độ đó được chỉ định bởi người đặt hàng hay trong tiêu chuẩn áp dụng.

6.3.2. Nhiệt độ thiết kế nhỏ nhất của vật liệu (MDMT) cho thép cacbon và cacbon-mangan

Nhiệt độ thiết kế nhỏ nhất của vật liệu (MDMT) phải được xác định như sau:

a) Tổng quát: Nhiệt độ thiết kế nhỏ nhất của vật liệu (MDMT) cần thiết để sử dụng ở Hình 1(A) và Hình 1(B) phải là giá trị thấp nhất trong các giá trị sau, và được điều chỉnh bởi (b) và (c) nếu cần thiết:

(i) Nhiệt độ thấp nhất xảy ra trùng khớp với các điều kiện của quá trình, khi quá trình đó tạo ra:

Ứng suất tương đương tính toán ³ ¦ h

Trong đó:

¦: Độ bền kéo thiết kế tại nhiệt độ môi trường (xem Bảng 3.3.1 của TCVN 8366: 2010), tính bằng megapascal (MPa).

η: Hệ số bền mối hàn.

(ii) Nhiệt độ cao hơn 10oC so với nhiệt độ thấp nhất xảy ra trùng khớp với các điều kiện của quá trình, khi quá trình đó tạo ra:

Ứng suất tương đương tính toán ≥50 MPa nhưng phải < ¦ h

(iii) Nhiệt độ cao hơn 50oC so với nhiệt độ thấp nhất xảy ra trùng khớp với các điều kiện của quá trình, khi các quá trình đó tạo ra các ứng suất tính toán tại bất kỳ tiết diện nào nhỏ hơn 50 MPa đối với ứng suất trung bình và nhỏ hơn 100 MPa với ứng suất tới hạn.

Các ứng suất tính toán cần phải tính đến tất cả các tải trọng như áp suất trong và ngoài, ứng suất nhiệt và tải trọng bên ngoài do kết nối đường ống. Khi bình như vậy cũng phải chịu áp suất cao hơn tại nhiệt độ cao hơn, ví dụ như trong hệ thống làm lạnh với khí hóa lỏng, vật liệu và thiết kế phải thích hợp với tất cả những kết hợp dự tính của áp suất và nhiệt độ làm việc.

b) Quy định khác đối với chất độc hại: Đối với các bình chứa chất độc hại, nhiệt độ thiết kế nhỏ nhất của vật liệu cần thiết (MDMT) phải lạnh hơn nhiệt độ làm việc thấp nhất cần thiết (MOT) là 15oC theo 6.3.1, nhưng không nóng hơn 0oC.

c) Quy định khác đối với việc xử lý nhiệt sau khi hàn từng phần: Đối với các bình loại 1, khi các tấm có chứa các ống cụt, chân đỡ hoặc các chi tiết hàn vào khác đã được xử lý nhiệt sau khi hàn trước khi chúng được hàn nối với thân, nhưng các mối hàn chính không được xử lý nhiệt sau khi hàn, MDMT cần thiết nhận được từ (a) cho các bộ phận được hàn như vậy có thể được điều chỉnh bằng cách thêm vào 15oC. Khoảng cách tối thiểu từ mép mối hàn của các chi tiết gắn vào bình đến các mối hàn chính phải không nhỏ hơn 150 mm.

d) Vật liệu cho các bình chịu va chạm: Tất cả các thép (trừ thép nhóm K sử dụng cho các bình có thể vận chuyển được) phải có MDMT cần thiết lạnh hơn 15oC so với MOT yêu cầu bởi 6.3.1.

6.3.3. MDMT cho các kim loại ngoài thép cacbon và cacbon-mangan

Với các kim loại ngoài thép cacbon và cacbon-mangan, MDMT cần thiết phải như đã chỉ ra trong 6.2.1.

6.4. Các vật liệu phi kim loại

Các gioăng, đệm hoặc các bộ phận tương tự bằng vật liệu phi kim loại sử dụng cho các ứng dụng nhiệt độ thấp phải thích hợp với ứng dụng tại nhiệt độ làm việc nhỏ nhất (MOT) và phải tính đến khả năng bị hóa cứng hoặc hóa giòn.

6.5. Các lớp lót

Các bình có thể được lót toàn bộ hoặc một phần bằng vật liệu chịu ăn mòn. Vật liệu như vậy có thể để rời, hàn không liên tục, bao phủ hoàn toàn, phun hay hàn bề mặt. Các thực hiện dự phòng đặc biệt đối với việc lót men dạng thủy tinh. (xem BS 6374, điều 1 đến điều 5 về hướng dẫn thực hành lót bình).

Khi các lớp lót như vậy ngăn cản một cách hiệu quả sự tiếp xúc giữa chất gây ăn mòn và vật liệu cơ bản của bình, thì trong thời gian hoạt động của bình, không cần bổ sung do ăn mòn nữa. Thông thường, các lớp lót như vậy sẽ bao gồm lớp phủ kim loại, lớp lót kim loại sử dụng, lót thủy tinh và lớp lót nhựa hay cao su dày. Các lơn sơn, mạ kẽm nhúng, mạ điện và kim loại phun phủ là không tính đến trừ khi có sự thống nhất giữa người chế tạo và người đặt hàng.

Khi sự ăn mòn của vật liệu phủ hay lót có thể xảy ra, chiều dày lớp phủ và lớp lót phải tăng lên một lượng cho phép tuổi thọ phục vụ của bình đạt được theo yêu cầu.

7. Vật liệu sử dụng ở nhiệt độ cao

7.1. Yêu cầu chung

Vật liệu của bộ phận chịu áp lực của bình không được sử dụng ở nhiệt độ làm việc cao hơn nhiệt độ thiết kế cao nhất mà theo đó độ bền của vật liệu đó được chỉ ra trong Bảng 3.3.1 của TCVN 8366: 2010, ngoại trừ trường hợp khi nhiệt độ cao hơn có thể được sử dụng với điều kiện vật liệu cho thấy có thể thích hợp với điều kiện làm việc và được người chế tạo hay người đặt hàng chấp nhận.

7.2. Lựa chọn vật liệu cho sử dụng ở nhiệt độ cao

Trong khi lựa chọn vật liệu làm việc lâu dài ở nhiệt độ cao, cần xem xét các yếu tố sau:

a) Sự tổn thất về chiều dày do cáu cặn;

b) Sự graphít hóa thép cacbon, cacbon-mangan, cacbon-silic ở nhiệt độ cao hơn 425oC và của thép cacbon-molipden ở nhiệt độ trên 470oC;

c) Sự hóa giòn của thép hợp kim cao loại 430 ở nhiệt độ trên 425oC;

d) Các ảnh hưởng môi trường khác của vật liệu;

e) Độ tin cậy của các dữ liệu thử nghiệm nâng nhiệt độ và khả năng áp dụng cơ sở ứng suất thiết kế đã đưa ra trong Bảng 3.3.7 của TCVN 8366: 2010.

7.3. Các loại thép

Các loại thép cho bình có hoặc không có các đặc tính khi nâng nhiệt độ do người chế tạo vật liệu xác nhận hay thử nghiệm nóng có thể được sử dụng tới nhiệt độ trên 50oC. Xem Bảng 3.3.1 của TCVN 8366: 2010 về việc độ bền thiết kế tăng thêm đối với thép được xác nhận hoặc thử nghiệm nóng trong một số cấp bền.

Khi thép được sử dụng ở nhiệt độ thiết kế trung gian (nghĩa là yêu cầu nội suy từ Bảng 3.3.1 của TCVN 8366: 2010 đối với độ bền thiết kế) và được đặt hàng có thử nghiệm nóng, thì phải tiến hành thử nghiệm và kết quả phải tuân theo đặc tính của từng vật liệu ở nhiệt độ tiêu chuẩn cao hơn gần nhất.

Việc sử dụng lớp phủ hoặc lớp lót bằng thép không gỉ crom hợp kim với hàm lượng crom hơn 14% không được khuyến nghị cho nhiệt độ thiết kế lớn hơn 425oC.

8.1. Thử nghiệm không phá hủy của vật liệu

Khi có yêu cầu tăng cường sự đảm bảo chất lượng vật liệu để giúp cho việc chế tạo một cách kinh tế. Thử nghiệm không phá hủy nên được thực hiện đối với vật liệu trước khi gia công theo yêu cầu của người chế tạo hay của người đặt hàng.

Khi có yêu cầu kiểm tra bằng siêu âm đối với mối hàn, cần phải xem xét sự cần thiết kiểm tra siêu âm đối với vật liệu cơ bản ở vùng lân cận với vùng được hàn để đảm bảo phần này của vật liệu cơ bản không có khuyết tật có thể cản trở việc kiểm tra bằng siêu âm mối hàn một cách chuẩn xác. Điều này có thể thực hiện bằng cách sử dụng vật liệu cơ bản đã được người sản xuất vật liệu kiểm tra siêu âm hoặc người chế tạo bình siêu âm tại chỗ trước khi hàn.

8.2. Thử va đập

8.2.1. Khi có yêu cầu

Kim loại gốc của phần chịu áp và phần không chịu áp hàn trực tiếp vào phần chịu áp, cần được thử va đập theo yêu cầu trong Bảng 2.5.3 của TCVN 8366: 2010.

Không yêu cầu thử va đập đối với vật liệu không phải là thép C và C-Mn mỏng hơn 3, hoặc khi không thể lấy được mẫu vát mép chữ V 10 mm x 2,5 mm (xem thêm 6.2.3).

Không yêu cầu thử va đập đối với thép C và C-Mn có chiều dày từ 10 mm trở xuống với điều kiện nhiệt độ thiết kế nhỏ nhất của vật liệu tính theo 6.3.2.không thấp hơn nhiệt độ chỉ ra trong Bảng 6.

Bảng 6. Nhiệt độ thiết kế nhỏ nhất của vật liệu

| Chiều dày | Hàn - không xử lý nhiệt sau khi hàn (oC) | Hàn - xử lý nhiệt sau khi hàn (oC) |

| 10 8 6 4 ≤ 2 | -15 -20 -25 -40 -55 | -30 -35 -40 -55 -70 |

Các báo cáo về thử va đập được thực hiện bởi người chế tạo vật liệu phải được chấp nhận như bằng chứng rằng vật liệu tuân thủ các yêu cầu của tiêu chuẩn này, với điều kiện:

a) Các mẫu thử nghiệm là đại diện cho vật liệu được cung cấp và vật liệu không chịu xử lý nhiệt trong và sau quá trình chế tạo mà làm giảm các tính chất về độ dai va đập của vật liệu, hoặc

b) Vật liệu lấy mẫu thử đã được xử lý nhiệt riêng và như vậy chúng đại diện cho vật liệu trong một bình hoàn thiện.

Người chế tạo bình có thể thực hiện thử va đập để chứng minh tính phù hợp của vật liệu mà người chế tạo vật liệu không thử va đập, với điều kiện số lượng thử nghiệm và sự lựa chọn mẫu thử nghiệm phải đúng như đã quy định trong tiêu chuẩn vật liệu.

8.2.2. Phương pháp thử nghiệm

Thử va đập phải tuân theo TCVN 312 (ISO 148), ngoại trừ:

a) Thử giãn bên phải được thực hiện theo ASTM A370 và tương đương (xem Bảng 6 về việc sử dụng); và

b) Thử va đập thả rơi để xác định nhiệt độ chuyển trạng thái dẻo về không (NDTT) theo AS 1663.

8.2.3. Các mẫu thử nghiệm

Các mẫu thử nghiệm cần được lựa chọn và chuẩn bị theo TCVN 312 (ISO 148) và:

a) Số lượng mẫu rãnh chữ V: Số lượng và vị trí lấy mẫu vát mép thử va đập phải được lựa chọn để đại diện một cách thỏa đáng cho vật liệu sử dụng trong bình, và sự lựa chọn đó phải tuân theo những thông số thích hợp với dạng sản phẩm. Ví dụ:

(i) Tấm.......................................... AS 1548;

(ii) Các loại ống........................... ASTM A 524;

(iii) Rèn........................................ ASTM A 350;

(iv) Đúc.............................. ......... ASTM A 352;

(v) Vật liệu lắp xiết....................... ASTM A 320;

(vi) Phụ kiện đường ống............. ASTM A 420.

Đối với thép nhóm F và nhóm G, ít nhất ba mẫu rãnh chữ V (xem 8.2.6 d) việc thử nghiệm lại và các yêu cầu đối với các mẫu thử bổ sung) phải được lấy từ mỗi tấm đã được xử lý nhiệt, hay từ mỗi mẻ cán của thép tròn, thép ống, thép hình, thép rèn hay thép đúc trong bất kỳ lô xử lý nhiệt nào. Đối với thép tấm mẫu thử phải lấy theo hướng ngang so với chiều cán; đối với thép rèn tròn mẫu thử phải lấy theo hướng tiếp tuyến với đường chu vi; và đối với các loại ống mẫu thử phải phải lấy theo chiều dọc.

Đối với vật liệu gia công, ít nhất ba mẫu có rãnh cần được cắt với mẫu song song với hướng nguyên lý cán nóng.

Người chế tạo các chi tiết nhỏ ngoài các chi tiết lắp xiết, cũng như đúc hoặc rèn có thể chứng nhận một lô nhiều hơn 20 chi tiết sản xuất hàng loạt bằng việc báo cáo các kết quả của một bộ mẫu thử va đập lấy ngẫu nhiên từ một chi tiết, với điều kiện trong toàn bộ lô sử dụng cùng một mác và mẻ nấu vật liệu, có cùng một quy trình sản xuất bao gồm cả xử lý nhiệt.

b) Các kích thước của mẫu rãnh chữ V: Phải sử dụng mẫu tiêu chuẩn 10 mm × 10 mm khi chiều dày hay đường kính cho phép. Với vật liệu có chiều dày danh nghĩa từ 20 mm trở lên, mẫu 10 mm × 10 mm không được bao gồm phần vật liệu cách bề mặt dưới 3 mm. Với vật liệu có chiều dày danh nghĩa dưới 20 mm, các mẫu 10 mm × 10 mm phải được gia công để chúng không bao gồm phần vật liệu cách bề mặt dưới 1 mm. Nếu vật liệu quá móng có thể chuẩn bị mẫu 10 mm × 10 mm, thì kích thước dọc theo đường cơ sở của vát mép phải giảm đến giá trị lớn nhất có thể trong các kích thước 7,5 mm, 5 mm và 2,5 mm.

8.2.4. Các yêu cầu thử va đập

Khi thử va đập được yêu cầu bởi 8.2.1, thì kết quả thử nghiệm phải tuân theo các tiêu chí (phương pháp thử và các giá trị) đã đưa ra trong Bảng 6 và những yêu cầu sau:

a) Yêu cầu chung: Các yêu cầu chung của các thử va đập như sau

(i) Khi các giá trị va đập rãnh chữ V được chỉ ra trong Bảng 6 thì các giá trị năng lượng va đập trung bình của ba mẫu vát mép chữ V 10 mm × 10 mm phải không nhỏ hơn giá trị ghi trong Bảng 6 để thỏa mãn nhiệt độ thiết kế nhỏ nhất của vật liệu và các giá trị đối với các mẫu đơn lẻ phải không nhỏ hơn 70% giá trị trung bình thấp nhất đã chỉ ra.

(ii) Khi các giá trị giãn bên được chỉ ra trong Bảng 6, mỗi mẫu phải cho thấy giãn bên nhỏ nhất là 0,38 mm trên phía đối diện của vát mép không liên quan đến kích cỡ của mẫu.

(iii) Khi nhiệt độ chuyển trạng thái dẻo về không (NDTT) được chỉ ra trong Bảng 2.5.3 của TCVN 8366: 2010, NDTT phải bằng hoặc nhỏ hơn MDMT yêu cầu.

Chú thích: Năng lượng va đập ở nhiệt độ cụ thể thường thấp hơn đáng kể đối với miếng thử nghiệm cắt theo chiều ngang thớ (nghĩa là chiều ngang so với chiều cán nóng) so với các miếng cắt theo chiều của thớ. Khi các miếng thử nghiệm phải cắt ngang thớ, năng lượng va đập nhỏ nhất chỉ ra với các mẫu theo chiều dọc phải giảm đi. Khi các giá trị thích hợp không được chỉ ra trong thông số vật liệu, thì các yêu cầu cho mẫu cắt ngang phải là vấn đề cần thỏa thuận giữa các bên có liên quan.

b) Bích cổ hàn, bích mỏng và bích trượt, mặt sàng và đáy phẳng

Năng lượng va đập nhỏ nhất phải tuân theo các quy định của 8.2.4(a) khi sử dụng giá trị Tm thích hợp, tuy nhiên không có trường hợp nào các yêu cầu thử va đập được thấp hơn những quy định nếu chúng không được hàn.

Năng lượng va đập nhỏ nhất với mặt sàng hàn ống phải lấy theo 2.5.4(b), tuy nhiên không có trường hợp nào các yêu cầu thử va đập đối với mặt sàng được thấp hơn các yêu cầu đối với ống.

c) Các chi tiết gắn vào bình

Năng lượng va đập nhỏ nhất đối với các bộ phận không chịu áp lực được hàn trực tiếp vào các bộ phận chịu áp lực phải không nhỏ hơn những yêu cầu đối với bộ phận chịu áp lực mà nó được hàn vào.

8.2.5. Các yêu cầu thử va đập cho các mẫu phụ

Với các mẫu vát mép chữ V phụ (nghĩa là nhỏ hơn 10 mm × 10 mm), năng lượng phải không nhỏ hơn các giá trị đưa ra trong Bảng 6 nhân với hệ số năng lượng quy đổi thích hợp đưa ra trong Bảng 7.

Bảng 7. Các hệ số năng lượng quy đổi cho các mẫu thử nghiệm phụ

| Chiều dày mẫu thử, mm | Hệ số năng lượng quy đổi |

| 10,0 (mẫu chuẩn) 7,5 5,0 2,5 | 1,0 0,8 0,7 0,35 |

| CHÚ THÍCH: Với các mẫu thử nghiệm nằm trong khoảng giữa các chiều dày ở trên, cho phép nội suy tuyến tính | |

8.2.6. Thử nghiệm lại

Tùy theo những tình trạng không đạt của thử nghiệm, việc thử nghiệm lại có thể được thực hiện như sau:

a) Không đạt một mẫu: Nếu giá trị trung bình của ba thử nghiệm va đập vát mép vượt quá giá trị năng lượng trung bình nhỏ nhất đã chỉ ra trong Bảng 6 nhưng một miếng thử không đạt được giá trị riêng nhỏ nhất, thì phải thử ba miếng bổ sung từ mẫu ban đầu. Kết quả sẽ được thêm vào những kết quả đã nhận được trước đây và phải tính giá trị trung bình mới. Nếu giá trị trung bình của sáu thử nghiệm không nhỏ hơn giá trị trung bình nhỏ nhất quy định, và không có nhiều hơn một trong sáu kết quả thử nghiệm nhỏ nằm dưới giá trị thử nghiệm riêng rẽ đưa ra, thì sản phẩm đáp ứng được 8.2.

b) Không đạt về giá trị trung bình của các thử nghiệm: Nếu giá trị trung bình của ba thử nghiệm va đập không đạt được giá trị năng lượng trung bình nhỏ nhất quy định, hay nếu hai trong số các thử nghiệm nằm dưới giá trị nhỏ nhất quy định với từng lần thử riêng, vật liệu đưa ra phải được xem như không đáp ứng được với 8.2.

c) Không đạt do khuyết tật mẫu hay lỗi quy trình: Khi sự không đạt xảy ra là do khuyết tật bất thường của mẫu hay có lỗi trong quy trình thử nghiệm, thì hủy bỏ kết quả thay bằng mẫu mới.

d) Không đạt trong thử nghiệm giãn bên đối với mẫu các cỡ: Nếu giá trị giãn bên của một mẫu là dưới 0,38 mm nhưng không dưới 0,25 mm và giá trị trung bình của ba mẫu bằng hoặc lớn hơn 0,38 mm thì có thể thực hiện thử nghiệm lại ba mẫu bổ sung, mỗi mẫu trong số đó phải đạt được giá trị bằng hoặc lớn hơn 0,38 mm. Nếu các giá trị yêu cầu không đạt được trong việc thử nghiệm lại hay nếu các giá trị trong lần thử đầu là thấp hơn giá trị nhỏ nhất yêu cầu với thử nghiệm lại, vật liệu phải bị loại bỏ hay đưa tới xử lý nhiệt tiếp. Sau khi xử lý nhiệt lại, phải thử nghiệm lại ba mẫu và sự giãn bên của mỗi mẫu phải bằng hoặc vượt 0,38 mm.

e) Không đạt trong thử nghiệm thả rơi: Nếu một trong 2 mẫu thử nghiệm không đạt được chỉ tiêu không vỡ thì phải lấy thêm hai mẫu và thử nghiệm lại. Mỗi mẫu trong hai mẫu đó cần đạt được chỉ tiêu không vỡ. Nếu chỉ tiêu này không đạt trong lần thử lại thì vật liệu phải bị loại bỏ hoặc đưa tới xử lý nhiệt tiếp. Sau khi tái xử lý nhiệt, phải thử nghiệm lại hai mẫu và phải đáp ứng được chỉ tiêu không vỡ.

QUY ĐỊNH VỀ HÀN THIẾT BỊ ÁP LỰC

1.1. Các quy định về hàn thiết bị áp lực theo quy chuẩn này căn cứ vào quy định tại Phần II - Chương 1 Điều 4 “Quy định chung về hàn và kiểm tra không phá hủy (NDT)” trong Quy chuẩn kỹ thuật quốc gia về chế tạo, kiểm tra chứng nhận thiết bị áp lực trong giao thông vận tải - QCVN 67: 2013/BGTVT.

1.2. Hàn áp dụng cho thiết bị áp lực theo Quy chuẩn này nếu không có quy định nào ở các phần khác, phải thỏa mãn những yêu cầu ở Phần này. Hàn không quy định trong phần này có thể được áp dụng nếu được Đăng kiểm xét duyệt và chấp nhận.

1.3. Các cơ sở chế tạo thực hiện việc hàn thiết bị áp lực phải áp dụng và được chứng nhận quá trình sản xuất hàn phù hợp với tiêu chuẩn TCVN 7506: 2011 (ISO 3834: 2005) - Yêu cầu chất lượng đối với hàn nóng chảy kim loại.

1.4. Kiểm tra hàn và chất lượng hàn trước khi hàn, trong khi hàn và sau khi hàn phải được thực hiện bởi Đăng kiểm viên hoặc Giám sát viên hàn đã được cấp Giấy chứng nhận của Đăng kiểm hoặc của Cơ sở đã được Đăng kiểm chứng nhận cấp.

1.5. Các thử nghiệm về hàn không quy định trong phần này phải được thực hiện theo các yêu cầu kỹ thuật hoặc tiêu chuẩn thử đã được Đăng kiểm duyệt.

1.6. Các thử nghiệm có thể được miễn, nếu các quy trình hàn, thợ hàn, các vật liệu hàn đã được chứng nhận phù hợp được Đăng kiểm chấp nhận.

1.7. Chất lượng hàn phải được tuân thủ các yêu cầu sau:

(1) Kiểm tra trong khi hàn;

(2) Kiểm tra trực quan;

(3) Kiểm tra không phá hủy.

1.8. Quy trình hàn và các thông số kỹ thuật liên quan phải được Đăng kiểm thẩm duyệt, xác nhận trước khi hàn phù hợp các yêu cầu quy định ở Mục 5 Chương 2 của Phần này.

1.9. Các vật liệu hàn, vật liệu cơ bản, chứng nhận thợ hàn phải được Đăng kiểm kiểm tra, phê duyệt trước khi thực hiện công việc hàn.

1.10. Quy trình lắp ghép, chuẩn bị mép hàn, hình dạng, quy cách và khe hở chân của rãnh hàn phải phù hợp với tiêu chuẩn quy định và thông số kỹ thuật của quy trình hàn (WPS) được áp dụng.

2. Các phương pháp hàn, cắt áp dụng trong hàn thiết bị áp lực

2.1. Có thể sử dụng các phương pháp hàn để hàn thiết bị áp lực như hàn hồ quang tay, hàn hồ quang trong khí bảo vệ, hàn dưới lớp thuốc, hàn hồ quang bán tự động trong khí bảo vệ CO2, Ar, hàn chất dẻo...

2.2. Ký hiệu các phương pháp hàn chính

111 Hàn hồ quang điện cực kim loại có thuốc bọc (hàn tay SMAW);

114 Hàn hồ quang dây kim loại lõi thuốc không có khí bảo vệ;

121 Hàn hồ quang dây kim loại dưới lớp thuốc hàn (SAW);

131 Hàn hồ quang dây kim loại trong khí trơ (hàn MIG);

135 Hàn hồ quang dây kim loại trong khí hoạt tín (hàn MAG);

136 Hàn hồ quang dây kim loại lõi thuốc trong khí hoạt tính (FCAW);

137 Hàn hồ quang dây kim loại lõi thuốc trong khí trơ (GTAW);

141 Hàn hồ quang điện cực vonfram trong khí trơ (hàn TIG);

15 Hàn hồ quang platma;

311 Hàn ôxy-axetylen.

3.1.1. Những yêu cầu của mục này áp dụng cho các vật liệu hàn tương ứng với các vật liệu khác nhau được dùng trong hàn thiết bị áp lực quy định trong Quy chuẩn này. Khi sử dụng vật liệu hàn không được quy định trong Chương này thì vật liệu phải phù hợp với các yêu cầu của tiêu chuẩn áp dụng tương đương như TCVN 3223: 2000, TCVN 3909: 2000, QCVN 21: 2010/BGTVT, AWS.

3.1.2. Loại vật liệu hàn được quy định tùy thuộc vào các quy trình thử đối với loại vật liệu cơ bản, độ bền và tính dẻo của các vật liệu cơ bản.

3.1.3. Các vật liệu hàn sử dụng trong quá trình hàn thiết bị áp lực phải được Đăng kiểm cấp giấy chứng nhận kiểu sản phẩm theo mẫu AHKSP ở Phụ lục I của Quy chuẩn này hoặc của Tổ chức chứng nhận được Đăng kiểm chấp nhận phù hợp với yêu cầu của tiêu chuẩn vật liệu hàn tương ứng với Quy chuẩn này.

3.1.4. Để được Đăng kiểm chứng nhận, việc thử để chứng nhận với từng loại vật liệu hàn khác nhau phải được tiến hành theo quy định và các yêu cầu trong cuộc thử đó phải đạt kết quả thỏa mãn.

3.1.5. Việc thử để chứng nhận đối với các vật liệu hàn không nằm trong các quy trình thử được quy định ở Chương này phải được tiến hành theo các quy trình thử được Đăng kiểm chấp nhận.

3.1.6. Trường hợp các vật liệu hàn đã được Đăng kiểm chứng nhận được chế tạo tại các cơ sở chế tạo khác với các cơ sở chế tạo có vật liệu hàn đã được Đăng kiểm chứng nhận thì nội dung thử để chứng nhận vật liệu hàn có thể được giảm với điều kiện phải được Đăng kiểm chấp nhận.

3.1.7. Việc thử để chứng nhận vật liệu hàn được tiến hành đối với các vật liệu hàn đã được Đăng kiểm chứng nhận và loại vật liệu hàn theo độ bền và tính dẻo có thể được thay đổi cho phù hợp với kết quả thử.

3.1.8. Nếu xét thấy cần thiết, Đăng kiểm có thể yêu cầu các dạng thử bổ sung khác so với quy định trong Chương này.

3.1.9. Trường hợp vật liệu hàn dùng cho cả hàn giáp mép và hàn góc thì các tư thế hàn để thử mối hàn giáp mép được chấp nhận cho các tư thế hàn tương ứng để thử mối hàn góc.

3.1.10. Các cơ sở chế tạo phải có thiết bị sản xuất, quy trình chế tạo và hệ thống kiểm tra chất lượng và được Đăng kiểm cấp giấy chứng nhận theo mẫu AHCSCT ở Phụ lục II của Quy chuẩn này.

3.1.11. Cơ sở chế tạo phải có trách nhiệm chế tạo các sản phẩm đã được chứng nhận với chất lượng không đổi.

3.1.12. Các vật liệu hàn, cơ sở chế tạo đã được Đăng kiểm chứng nhận phải được kiểm tra hàng năm theo quy định. Việc kiểm tra hàng năm phải được tiến hành trong khoảng thời gian không quá 12 tháng.

3.1.13. Việc thử và kiểm tra để chứng nhận vật liệu hàn và kiểm tra hàng năm phải được tiến hành dưới sự giám sát của Đăng kiểm. Các điều kiện hàn đối với vật liệu thử như dòng điện, điện áp, tốc độ hàn phải được nhà chế tạo vật liệu hàn quy định. Khi có cả dòng điện xoay chiều và một chiều thì phải dùng dòng điện xoay chiều.

3.1.14. Các vật liệu hàn đã được Đăng kiểm chứng nhận phải được đóng gói cẩn thận để đảm bảo được chất lượng trong khi vận chuyển và cất giữ. Tất cả các hộp và gói đựng vật liệu hàn phải được ghi nhãn hiệu một cách rõ ràng và bao gồm đầy đủ các số liệu của nhà chế tạo và các số liệu đã được Đăng kiểm chứng nhận.

3.2. Phân loại, thành phần của vật liệu hàn

3.2.1. Que hàn: Điện cực có thuốc bọc được sử dụng trong hàn hồ quang tay.

3.2.2. Lõi que hàn: Lõi kim loại của que hàn bọc thuốc.

3.2.3. Thuốc bọc que hàn: Một hợp chất gồm các chất tạo khí, tạo xỉ, ổn định hồ quang, khử ô xy, hợp kim hóa v.v được bọc lên lõi que hàn. Hợp chất này làm cải thiện khả năng tạo mối hàn có chất lượng tốt (gọi là thuốc).

3.2.4. Đuôi que hàn: Phần không bọc thuốc của que hàn để kìm hàn kẹp vào.

3.2.5. Đường kính que hàn: Đường kính lõi que hàn.

3.2.6. Que hàn phụ: Que hàn dùng để bổ sung kim loại cho mối hàn, không có chức năng dẫn điện trong quá trình hàn.

3.2.7. Độ lệch tâm của que hàn: Giá trị nhỏ nhất của phần trăm sai khác giữa giá trị lớn nhất và giá trị nhỏ nhất của đường kính lõi và chiều dày một phía của lớp bọc.

3.2.8. Đường kính lõi: Đường kính của lõi que hàn bọc thuốc.

3.2.9. Dây đặc: Dây hàn tiết diện đặc và đồng nhất.

3.2.10. Dây hàn: Thuật ngữ chung cho dây lõi đặc và dây lõi thuốc dài ở dạng cuộn được sử dụng cho hàn mà chủ yếu là hàn tự động và hàn bán tự động.

3.2.11. Dây lõi thuốc: Dây hàn rỗng trong đó được điền đầy bởi thuốc hàn.

3.2.12. Đường kính thanh: Đường kính của que hàn phụ.

3.2.13. Điện cực băng: Băng dạng cuộn được sử dụng làm điện cực hàn.

3.2.14. Khí bảo vệ: Khí được sử dụng để ngăn cản khí từ khí quyển xâm nhập vào mối hàn để bảo vệ hồ quang và kim loại nóng chảy khi hàn.

3.2.15. Thuốc hàn: Vật liệu hàn được sử dụng trong quá trình hàn để tạo ra môi trường bảo vệ, hợp kim hóa mối hàn, giảm nhiệt độ nóng chảy của xỉ lỏng đồng thời để thực hiện hàng loạt các chức năng công nghệ khác như ổn định hồ quang, giảm sức căng bề mặt.

3.2.16. Loại ký hiệu thuốc bọc que hàn chính

nm không có kim loại bổ sung mối hàn.

wm có kim loại bổ sung mối hàn.

A thuốc bọc hệ axít

B thuốc bọc hệ bazơ

C thuốc bọc hệ cenlulo

R thuốc bọc hệ rutin

RA thuốc bọc hệ rutin-axít

RB thuốc bọc hệ rutin-bazơ

RC thuốc bọc hệ rutin-cenlulo

RR thuốc bọc hệ rutin dầy

S thuốc bọc que hàn các dạng khác

Que hàn thép các bon hàn hồ quang tay (SMAW)

| Giới hạn bền | Giới hạn chảy | |

| Ký hiệu - AWS Classification | ||

| E6010 | 414 | 331 |

| E6011 | 414 | 331 |

| E6012 | 414 | 331 |

| E6013 | 414 | 331 |

| E6019 | 414 | 331 |

| E6020 | 414 | 331 |

| E6022 | 414 | n/s |

| E6027 | 414 | 331 |

| E7014 | 482 | 339 |

| E7015 | 482 | 339 |

| E7016 | 482 | 339 |

| E7018 | 482 | 339 |

| E7024 | 482 | 339 |

| E7027 | 482 | 339 |

| E7028 | 482 | 339 |

| E7018M | 482 | 365 đến 496 |

| E7048 | 482 | 339 |

3.3.1 Que hàn thép hợp kim thấp hàn hồ quang tay (SMAW)

| Giới hạn bền | Giới hạn chảy | |

| Ký hiệu - AWS Classification | (MPa) | (MPa) |

| E7010-P1 | 480 | 415 |

| E7010-A1 | 480 | 390 |

| E7010-G | 480 | 390 |

| E7011-A1 | 480 | 390 |

| E7011-G | 480 | 390 |

| E7015-X | 480 | 390 |

| E7015-B2L | 520 | 390 |

| E7015-G | 480 | 390 |

| E7016-X | 480 | 390 |

| E7016-B2L | 520 | 390 |

| E7016-G | 480 | 390 |

| E7018-X | 480 | 390 |

| E7018-B2L | 520 | 390 |

| E7020-A1 | 480 | 390 |

| E7020-G | 480 | 390 |

| E7027-A1 | 480 | 390 |

| E7027-G | 480 | 390 |

| E8010-P1 | 550 | 460 |

| E8010-G | 550 | 460 |

| E8011-G | 550 | 460 |

| E8013-G | 550 | 460 |

| E8015-X | 550 | 460 |

| E8015-B3L | 550 | 460 |

| E8015-G | 550 | 460 |

| E8016-X | 550 | 460 |

| E8016-C3 | 550 | 470 đến 550 |

| E8016-C4 | 550 | 460 |

| E8016-G | 550 | 460 |

| E8018-X | 550 | 460 |

| E8018-B3L | 550 | 460 |

| E8018-C3 | 550 | 470 đến 550 |

| E8018-C4 | 550 | 460 |

| E8018-NM1 | 550 | 460 |

| E8018-W2 | 550 | 460 |

| E8018-G | 550 | 460 |

| E9010-G | 620 | 530 |

| E9011-G | 620 | 530 |

| E9013-G | 620 | 530 |

| E9015-X | 620 | 530 |

| E9015-G | 620 | 530 |

| E9016-X | 620 | 530 |

| E9016-G | 620 | 530 |

| E9018M | 620 | 540 đến 620 |

| E9018-X | 620 | 530 |

| E9018-G | 620 | 530 |

| E10010-G | 690 | 600 |

| E10011-G | 690 | 600 |

| E10013-G | 690 | 600 |

| E10015-X | 690 | 600 |

| E10015-G | 690 | 600 |

| E10016-X | 690 | 600 |

| E10016-G | 690 | 600 |

| E10018M | 690 | 610 đến 690 |

| E10018-X | 690 | 600 |

| E10018-G | 690 | 600 |

| E11010-G | 760 | 670 |

| E11011-G | 760 | 670 |

| E11013-G | 760 | 670 |

| E11015-G | 760 | 670 |

| E11016-G | 760 | 670 |

| E11018-G | 760 | 670 |

| E11018M | 760 | 680 đến 760 |

| E12010-G | 830 | 740 |

| E12011-G | 830 | 740 |

| E12013-G | 830 | 740 |

| E12015-G | 830 | 740 |

| E12016-G | 830 | 740 |

| E12018-G | 830 | 740 |

| E12018M | 830 | 745 đến 830 |

| E12018M1 | 830 | 745 đến 830 |

3.3.2 Dây và thuốc hàn tự động hàn thép các bon (SAW)

| Giới hạn bền | Giới hạn chảy | |

| Ký hiệu - AWS Classification | (MPa) | (MPa) |

| XX-EXXX-X | 415 đến 550 | 331 |

| F7XX-EXXX-X | 480 đến 655 | 400 |

3.3.3 Dây hàn bán tự động trong khí bảo vệ hàn thép các bon (GMAW)

| Giới hạn bền | Giới hạn chảy | |

| Ký hiệu - AWS Classification | (MPa) | (MPa) |

| ER70S-2 | 480 | 400 |

| ER70S-3 | 480 | 400 |

| ER70S-4 | 480 | 400 |

| ER70S-5 | 480 | 400 |

| ER70S-6 | 480 | 400 |

| ER70S-7 | 480 | 400 |

| ER70S-G | 480 | 400 |

| ER70C-3X | 480 | 400 |

| ER70C-6X | 480 | 400 |

| ER70C-G(X) | 480 | 400 |

| ER70C-GS(X) | 480 | 400 |

3.3.4 Dây hàn bán tự động lõi thuốc hàn thép các bon (FCAW)

| Giới hạn bền | Giới hạn chảy | |

| Ký hiệu - AWS Classification | (MPa) | (MPa) |

| E7XT-1 | 480 | 400 |

| E7XT-2 | 480 | 400 |

| E7XT-3 | 480 | n/s |

| E7XT-4 | 480 | 400 |

| E7XT-5 | 480 | 400 |

| E7XT-6 | 480 | 400 |

| E7XT-7 | 480 | 400 |

| E7XT-8 | 480 | 400 |

| E7XT-9 | 480 | 400 |

| E7XT-10 | 480 | 400 |

| E7XT-11 | 480 | n/s |

| E7XT-12 | 480 đến 620 | 400 |

| E6XT-13 | 415 | n/s |

| E7XT-13 | 480 | n/s |

| E7XT-14 | 480 | n/s |

| E6XT-G | 415 | 330 |

| E7XT-G | 480 | 400 |

| E6XT-GS | 415 | n/s |

| E7XT-GS | 480 | n/s |

3.4.1. Que hàn dùng cho hàn hồ quang bằng tay đối với hàn thép thường, thép có độ bền cao và thép làm việc ở nhiệt độ thấp được đưa ra ở mục (1) và (2) dưới đây (từ sau đây trong gọi là “que hàn”) phải được Đăng kiểm tiến hành thử để chứng nhận đối với mỗi loại que hàn và kiểm tra hàng năm theo các yêu cầu nêu trong mục này.

(1) Que hàn dùng cho hàn bằng tay;

(a) Dùng cho mối hàn giáp mép (bao gồm cả hàn một mặt);

(b) Dùng cho mối hàn góc;

(c) Dùng cho cả mối hàn giáp mép và mối hàn góc.

(2) Que hàn dùng trong hàn trọng lực hoặc các phương pháp hàn thẳng đứng tương tự

(a) Dùng cho mối hàn góc;

(b) Dùng cho mối hàn giáp mép và mối hàn góc.

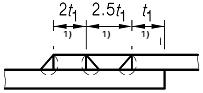

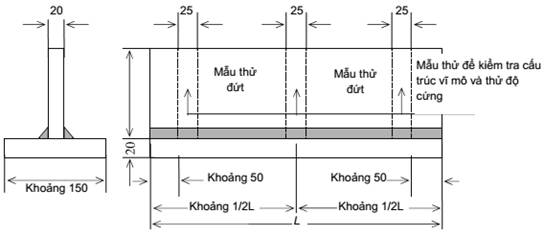

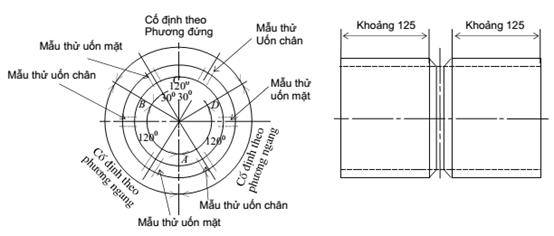

3.4.2. Dạng thử, số lượng, chiều dày và kích thước của mẫu thử, đường kính que hàn dùng để hàn mẫu thử, tư thế hàn, loại và số lượng mẫu thử lấy từ mỗi mẫu thử que hàn phù hợp với Bảng 8.

3.4.3. Không được dùng bất kỳ một biện pháp nhiệt luyện nào đối với mẫu thử sau khi hàn.

3.4.4. Các mẫu thử có thể được kiểm tra bằng phương pháp kiểm tra NDT mối hàn trước khi cắt lấy mẫu thử.

Bảng 8. Các dạng thử đối với que hàn

| Dạng thử | Mẫu thử | Loại và số lượng mẫu thử | ||||

| Tư thế hàn | Đường kính que hàn | Số mẫu thử | Kích thước mẫu thử | Chiều dày | ||

| Thử kim loại đắp | Hàn bằng | 4 | 1(1) | Hình 2 | 20 | Thử kéo: 1 Thử va đập: 3 |

| Đường kính max | 1(1) | |||||

| Thử mối hàn giáp mép | Hàn bằng | Lớp thứ nhất: 4 Các lớp tiếp theo: ≥ 5 Hai lớp cuối: max | 1 | Hình 3 | 15 - 20 | Thử kéo: 1 Thử uốn mặt mối hàn: 1 Thử uốn chân mối hàn: 1 Thử va đập: 3 |

| Lớp thứ nhất: 4 Lớp thứ hai: 5 hoặc 6 Các lớp tiếp theo: max | 1(2) | |||||

| Hàn ngang(4) | Lớp thứ nhất: 4 hoặc 5 Các lớp sau: 5 | 1 | ||||

| Hàn đứng đi lên | Lớp thứ nhất: 3,2 Các lớp sau 4 hoặc 5 | 1 | ||||

| Hàn đứng đi xuống | (3) | 1 | ||||

| Hàn trần | Lớp thứ nhất: 3,2 Các lớp tiếp theo: 4 hoặc 5 | 1 | ||||

| Thử mối hàn góc (5) | Hàn theo chiều ngang | Cạnh thứ nhất: max Cạnh thứ hai: min | 1 | Hình 4 | 20 | Mẫu để kiểm tra cấu trúc vĩ mô(7): 3 Mẫu thử độ cứng(7): 3 Mẫu thử đứt: 2 |

| Thử Hydro (6) | Hàn bằng | 4 | 4 | (8) | 12 | Mẫu thử Hydro: 1 |

Chú thích:

(1) Khi đường kính que hàn được chế tạo chỉ có một loại thì chỉ cần một mẫu thử.

(2) Khi việc thử chỉ tiến hành với tư thế hàn bằng thì số mẫu thử này được tăng thêm.

(3) Đường kính que hàn dùng để thử do nhà chế tạo quy định.

(4) Đối với que hàn đã được thử hàn giáp mép ở tư thế hàn bằng và hàn đứng đi lên đạt yêu cầu thì việc thử ở tư thế hàn ngang có thể được miễn nếu được Đăng kiểm đồng ý.

(5) Dạng thử này chỉ bổ sung cho que hàn dùng cho cả mối hàn giáp mép và mối hàn góc có áp dụng chú thích (4) ở trên.

(6) Chỉ áp dụng cho que hàn có hàm lượng Hydro thấp.

(7) Các mẫu thử dùng cho thử để kiểm tra cấu trúc vĩ mô và thử độ cứng được coi là như nhau.

(8) Vật thử hàm lượng Hydro: Vật thử và quy trình hàn vật thử để thử hàm lượng Hydro sẽ được Đăng kiểm trực tiếp quy định cho từng trường hợp cụ thể.

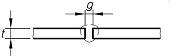

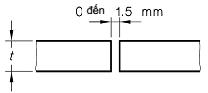

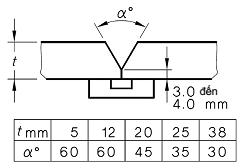

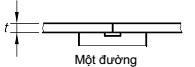

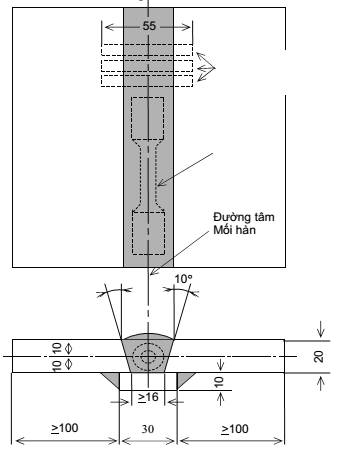

3.4.5. Mẫu thử kim loại đắp (Hình 2)

(1) Các mẫu thử phải được hàn bằng phương pháp hàn một lớp hoặc nhiều lớp theo điều kiện thực tế bình thường và hướng mỗi lớp hàn phải được thay đổi và xuất phát từ mép tấm kim loại làm mẫu thử, chiều dày kim loại hàn của mỗi lớp hàn không được nhỏ hơn 2,0 mm nhưng không lớn hơn 4,0 mm.

(2) Sau khi hàn xong mỗi lớp, mẫu thử phải để trong không khí yên tĩnh cho đến khi nó nguội đến nhiệt độ dưới 250oC nhưng không thấp hơn 100oC, nhiệt độ mẫu thử được đo tại tâm bề mặt của đường hàn.

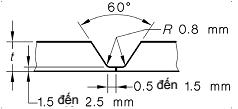

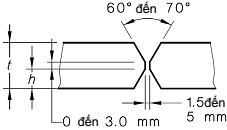

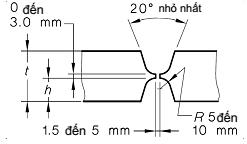

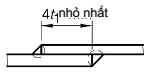

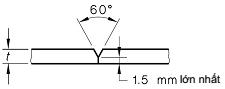

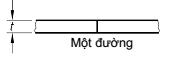

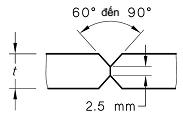

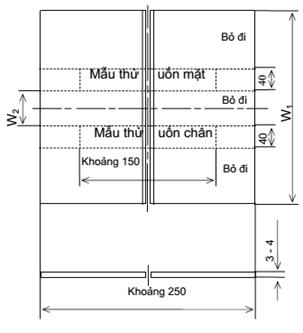

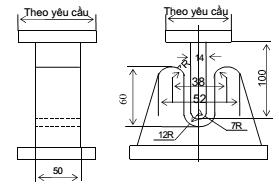

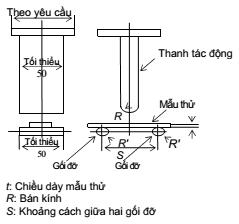

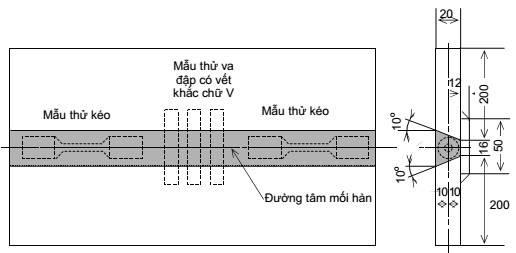

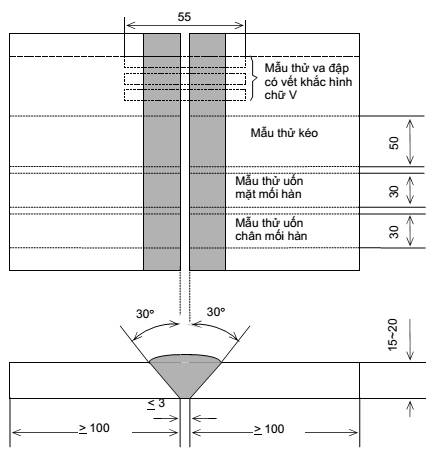

Hình 2. Mẫu thử kim loại đắp (đơn vị: mm)

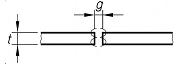

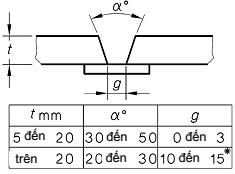

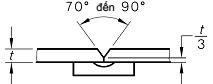

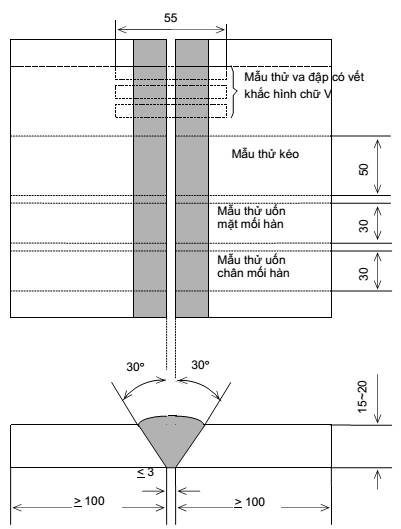

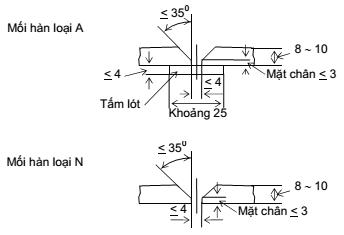

3.4.6. Mẫu thử mối hàn giáp mép (Hình 3)

(1) Các mẫu thử phải được hàn ở mỗi tư thế hàn do nhà chế tạo que hàn khuyến nghị (hàn bằng, hàn ngang, hàn đứng theo chiều đi lên, hàn đứng theo chiều đi xuống và hàn trần).

(2) Sau khi hàn xong mỗi lớp, mẫu thử phải được để trong không khí yên tĩnh cho đến khi nhiệt độ của nó xuống dưới 250oC nhưng không dưới 100oC, nhiệt độ được đo tại tâm bề mặt đường hàn.

(3) Trong mọi trường hợp, trừ khi hàn một mặt, các lớp hàn bịt ở mặt sau phải được hàn bằng que hàn có đường kính 4 mm và hàn ở tư thế tương ứng với tư thế hàn ở mặt trước sau khi đã dũi chân đường hàn đến tận kim loại sạch (loại bỏ hết tạp chất, khuyết tật ở chân mối hàn). Đối với que hàn chỉ dùng cho hàn bằng, các mẫu thử có thể được lật ngược lại để hàn lớp bịt mặt sau.

(4) Đối với mẫu thử mối hàn một mặt, tất cả việc hàn đều phải được thực hiện chỉ ở một mặt và phải đảm bảo không có khuyết tật ở mặt sau của mối hàn. Hơn nữa khe hở chân mối hàn giữa hai tấm thép được hàn phải có giá trị lớn nhất trong phạm vi nhà chế tạo que hàn quy định.

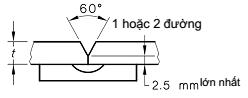

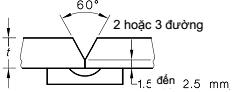

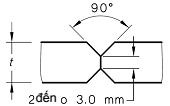

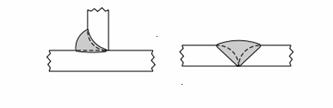

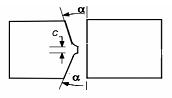

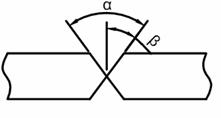

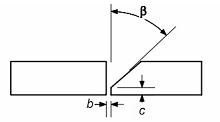

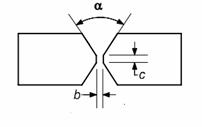

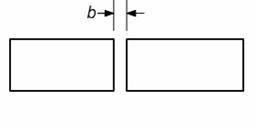

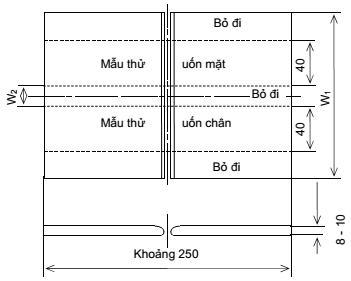

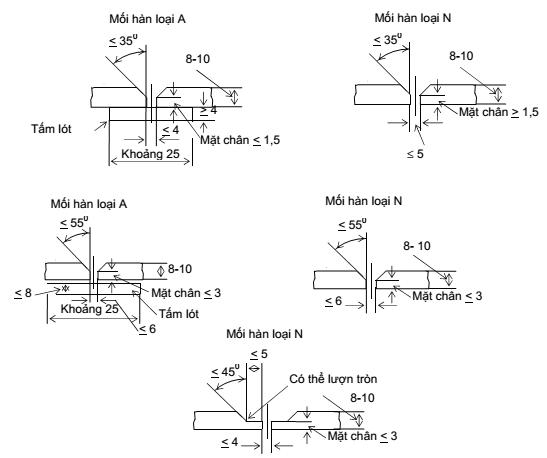

Hình 3. Mẫu thử mối hàn giáp mép (đơn vị: mm)

3.4.7. Mẫu thử hàm lượng Hydro

Mẫu thử và quy trình hàn mẫu thử để thử hàm lượng Hydro sẽ được Đăng kiểm trực tiếp quy định cho từng trường hợp cụ thể.

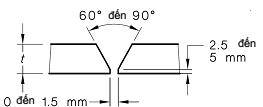

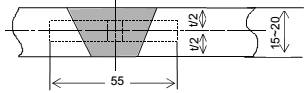

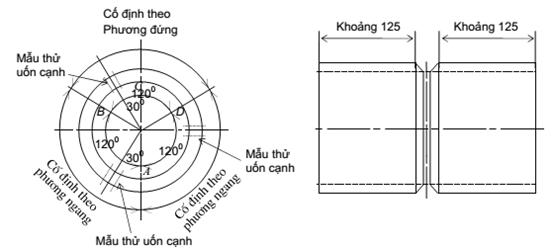

3.4.8. Mẫu thử mối hàn góc (Hình 4)

(1) Mẫu thử phải được hàn ở mỗi tư thế hàn được nhà chế tạo que hàn khuyến nghị (hàn bằng, hàn ngang, hàn đứng theo chiều đi lên, hàn đứng theo chiều đi xuống và hàn trần).

(2) Đường hàn góc đầu tiên phải được hàn bằng que hàn có đường kính lớn nhất còn đường hàn góc ở mặt đối diện phải được hàn bằng que hàn có đường kính nhỏ nhất trong các cỡ đường kính que hàn được sản xuất.

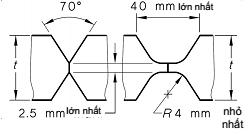

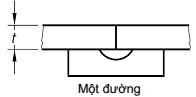

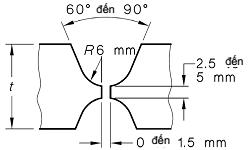

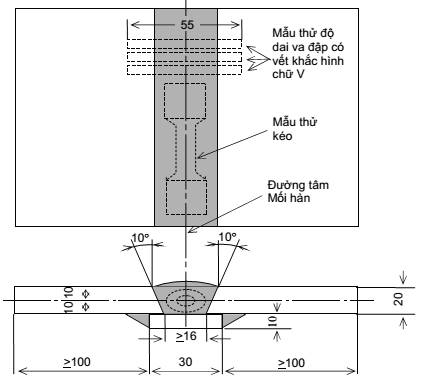

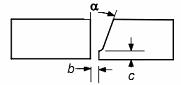

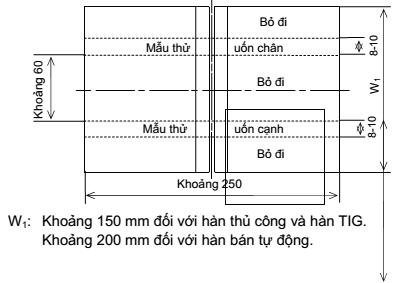

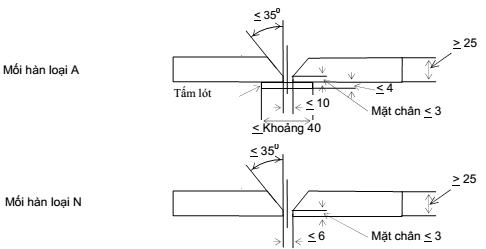

Hình 4. Mẫu thử mối hàn góc (đơn vị: mm)

(Chiều dài mẫu thử L phải đủ để hàn hết chiều dài toàn bộ của que hàn được thử)

(3) Trường hợp mối hàn góc được hàn bằng phương pháp trọng lực hoặc phương pháp hàn tiếp xúc tương tự thì khi hàn phải dùng loại que hàn có chiều dài lớn nhất.

(4) Thông thường kích thước mối hàn góc do cỡ đường kính que hàn và dòng điện hàn quyết định.

3.4.9. Thử kéo kim loại đắp

1 Các mẫu thử kéo phải được cắt ra từ mỗi mẫu thử. Khi cắt lấy mẫu thử chú ý để đảm bảo được rằng đường tâm dọc của mẫu thử phải trùng với đường tâm của mối hàn và đi qua điểm giữa chiều dày tấm kim loại mẫu thử.

2 Mẫu thử kéo có thể được đặt ở nơi có nhiệt độ không quá 250oC trong thời gian không quá 16 giờ để khử Hydro trước khi tiến hành thử.

3 Độ bền kéo, giới hạn chảy và độ dãn dài tương đối của mỗi mẫu thử phải thỏa mãn yêu cầu ở 3.3 tương ứng với từng loại que hàn được thử. Trường hợp độ bền kéo của mẫu thử đạt giá trị lớn hơn thì Đăng kiểm sẽ xem xét một cách đặc biệt để chứng nhận que hàn được thử dựa trên các đặc tính cơ học khác nhận được từ các kết quả thử và thành phần hóa học của kim loại mối hàn.

3.4.10. Thử va đập kim loại đắp

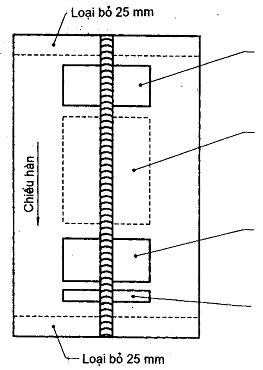

1 Mẫu thử va đập kim loại đắp phải gồm một bộ 3 mẫu được cắt ra từ mỗi mẫu thử kim loại đắp. Mẫu thử phải được cắt sao cho tâm dọc của nó vuông góc với đường hàn và nó nằm ở giữa chiều dày tấm kim loại mẫu thử như Hình 5.

2 Vết khắc chữ V phải được khắc ở mặt mẫu thử tại tâm của mối hàn và vuông góc với bề mặt tấm.

3 Nhiệt độ thử và năng lượng hấp thụ trung bình tối thiểu phải phù hợp với các yêu cầu được đưa ra tương ứng với từng loại que hàn.

4 Khi năng lượng hấp thụ của từ hai mẫu thử trở lên nằm trong một bộ mẫu thử có giá trị thấp hơn năng lượng hấp thụ trung bình tối thiểu yêu cầu hoặc năng lượng hấp thụ của bất kỳ một mẫu thử nào thấp hơn 70% giá trị năng lượng hấp thụ trung bình tối thiểu theo yêu cầu thì cuộc thử không đạt yêu cầu.

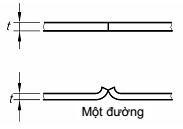

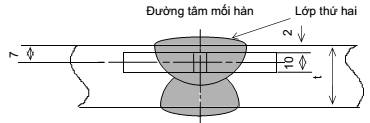

Hình 5. Vị trí của mẫu thử va đập

(Đơn vị: mm, t: chiều dày tấm kim loại được thử)

3.4.11. Thử kéo mối hàn giáp mép

1 Mẫu thử kéo mối hàn giáp mép phải được cắt ra từ mỗi mẫu thử.

2 Độ bền kéo của mẫu thử kéo phải thỏa mãn các yêu cầu tương ứng với từng loại que hàn.

3.4.12. Thử uốn mối hàn giáp mép

1 Các mẫu thử uốn mặt và uốn chân mối hàn phải được cắt ra từ mỗi mẫu thử.

2 Các mẫu phải có khả năng chịu uốn một góc 120o bao quanh một chày ép có bán kính bằng 1,5 lần chiều dày của mẫu thử mà không có vết nứt dài quá 3mm hoặc các khuyết tật khác trên bề mặt phía ngoài của mẫu thử.

3.4.13. Thử độ dai va đập mối hàn giáp mép

1 Các mẫu thử va đập mối hàn giáp mép phải gồm một bộ ba mẫu được cắt ra từ mỗi mẫu thử. Mẫu thử phải được cắt sao cho trục dọc của nó vuông góc với chiều dài đường hàn và tâm của nó phải trùng với tâm chiều dày của tấm kim loại làm mẫu thử.

2 Nhiệt độ thử và năng lượng hấp thụ trung bình tối thiểu phải phù hợp với các yêu cầu tương ứng với từng loại que hàn.

3.4.14. Thử để kiểm tra cấu trúc vĩ mô mối hàn góc

1 Các mẫu thử để kiểm tra cấu trúc vĩ mô mối hàn góc có chiều rộng 25mm phải được cắt ra từ mẫu thử tại 3 vị trí như chỉ ra ở Hình 4.

2 Việc kiểm tra cấu trúc vĩ mô được tiến hành trên mặt cắt ngang của mối hàn và phải không có các khuyết tật như: mối hàn không ngấu, hàn không thấu hoặc các khuyết tật có hại khác.

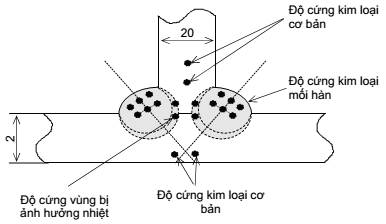

3.4.15. Thử độ cứng mối hàn góc

Độ cứng của kim loại mối hàn, vùng bị ảnh hưởng nhiệt và kim loại cơ bản phải được đo tại các vị trí như được chỉ ra ở Hình 6 đối với từng mẫu thử để kiểm tra cấu trúc vĩ mô như quy định ở mục 3.4.14. Độ cứng của các vùng kim loại nói trên phải thỏa mãn với các yêu cầu của Đăng kiểm.

Hình 6. Thử độ cứng (đơn vị: mm)

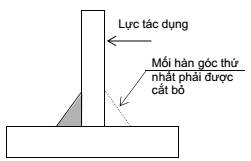

3.4.16. Thử đứt mối hàn góc

1 Một trong số các mẫu thử còn lại sau khi đã cắt lấy các mẫu thử để kiểm tra cấu trúc vĩ mô phải được cắt bỏ mối hàn góc thứ nhất để cho mối hàn góc còn lại dễ bị đứt khi thử, sau đó dùng lực tác động làm cho mối hàn còn lại bị đứt như được chỉ ra ở Hình 7. Sau khi mối hàn góc còn lại bị đứt, tiến hành kiểm tra bề mặt mối hàn bị đứt. Tiếp theo lấy một mẫu thử còn lại khác tiến hành cắt bỏ mối hàn góc thứ hai và thử đứt tương tự như đã tiến hành.

2 Trên bề mặt của tiết diện mối hàn bị đứt không được có dấu hiệu của mối hàn không thấu hoặc có khuyết tật nguy hại khác.

Hình 7. Thử đứt

3.4.17. Kiểm tra hàng năm

1 Trong các lần kiểm tra hàng năm việc thử được quy định ở mục 2 và 3 dưới đây phải được tiến hành đối với mỗi loại que hàn đã được Đăng kiểm chứng nhận và việc thử đó phải thỏa mãn yêu cầu.

2 Các dạng thử, tư thế hàn, đường kính que hàn trong các lần kiểm tra hàng năm đối với que hàn dùng cho hàn bằng tay phải phù hợp với các yêu cầu nêu ra ở Bảng 9.

3 Các dạng thử, tư thế hàn, đường kính que hàn trong các lần kiểm tra hàng năm đối với que hàn dùng cho hàn trọng lực hoặc phương pháp hàn khác nhưng dùng thiết bị hàn tương tự phải phù hợp với các yêu cầu nêu ra ở Bảng 10.

Bảng 9. Dạng thử trong lần kiểm tra hàng năm

| Dạng thử | Mẫu thử | Loại và số lượng mẫu thử cắt ra từ một mẫu thử | ||||

| Tư thế hàn | Đường kính que hàn (mm) | Số lượng | Kích thước | Chiều dày (mm) | ||

| Thử kim loại đắp | Hàn bằng | 4(1) | 1 | Hình 3 | 20 | Mẫu thử kéo: 1 Mẫu thử va đập: 3 |

| Lớn hơn 4, tối đa 8 | 1 | |||||

Chú thích: Khi xét thấy cần thiết Đăng kiểm có thể yêu cầu thử mối hàn giáp mép ở tư thế hàn bằng, hàn đứng (hàn đứng theo chiều đi lên và đi xuống) đã được đưa ra ở Bảng 8 thay cho thử kim loại mối hàn đối với que hàn có đường kính 4,0 mm. Trong trường hợp đó các mẫu thử va đập mối hàn (một bộ ba mẫu thử) phải được chọn để thử.

4 Quy trình hàn và các yêu cầu đối với mẫu thử để thử theo quy định ở mục 2 và 3 ở trên phải phù hợp với những quy định ở mục 3.4.5 đến 3.4.13.

3.4.18. Thay đổi loại que hàn

1 Khi cần thay đổi loại que hàn đã được Đăng kiểm chứng nhận có liên quan đến độ bền hoặc tính dẻo của que hàn thì các cuộc thử quy định ở mục 2 hoặc 3 dưới đây phải được tiến hành theo các yêu cầu cho từng loại que hàn được thử phải đạt được các kết quả thỏa mãn quy định.

Bảng 10. Dạng thử trong lần kiểm tra hàng năm

| Dạng thử | Mẫu thử | Loại và số lượng mẫu thử cắt ra từ một mẫu thử | ||||

| Tư thế hàn | Đường kính que hàn | Số lượng | Kích thước | Chiều dày | ||

| Thử kim loại đắp | Hàn bằng | > 4 | 1 | Hình 3 | 20 | Mẫu thử kéo: 1 Mẫu thử va đập: 3 |

2 Đối với trường hợp thay đổi loại que hàn chỉ liên quan đến độ bền thì việc kiểm tra hàng năm quy định ở mục 3.4.17 và việc thử mối hàn giáp mép phải được thực hiện.

3 Đối với trường hợp thay đổi loại que hàn chỉ liên quan đến tính dẻo thì việc kiểm tra hàng năm quy định ở mục 3.4.17 và thử va đập mối hàn giáp mép phải được thực hiện.

3.5.1. Các vật liệu hàn dùng cho hàn tự động thép thường, thép có độ bền cao và thép làm việc ở nhiệt độ thấp được đưa ra ở từ mục (1) đến (3) dưới đây (trong trường hợp dây hàn lõi đơn, sau đây được gọi là “vật liệu hàn tự động”), phải được thử để chứng nhận và kiểm tra hàng năm theo các yêu cầu ở mục 3.5.

(1) Vật liệu hàn tự động hồ quang dưới lớp thuốc;

(2) Vật liệu hàn có khí bảo vệ (vật liệu hàn tự động là dây kim loại thuần nhất và vật liệu có chất gây chảy có khí bảo vệ);

(3) Vật liệu hàn tự động không cần khí bảo vệ (vật liệu hàn tự động là dây kim loại có chất gây chảy không cần khí bảo vệ).

3.5.2. Các dạng thử, số lượng, chiều dày và kích thước của mẫu thử, loại và số lượng của các mẫu thử được cắt ra từ mỗi mẫu thử đối với vật liệu hàn tự động được quy định ở Bảng 11.

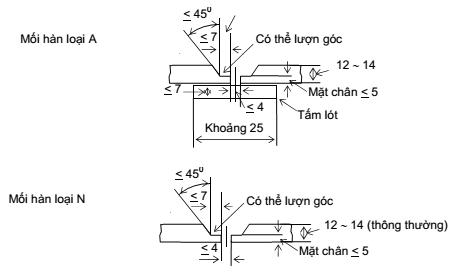

3.5.3. Thứ tự hàn mẫu thử

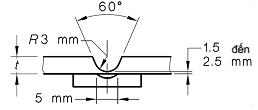

1 Các mẫu thử kim loại mối hàn (Hình 8)

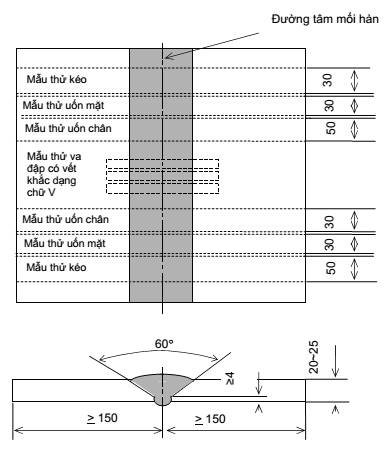

Hình 8. Mẫu thử kim loại đắp (đơn vị: mm)

(1) Các mẫu thử phải được hàn ở tư thế hàn bằng trong điều kiện thực tế bình thường. Điểm xuất phát hàn mỗi lớp phải được thay đổi từ mỗi mép tấm kim loại làm mẫu thử và chiều dày của mỗi lớp hàn không được nhỏ hơn đường kính dây hàn hoặc 4 mm lấy giá trị nào lớn hơn đối với các vật liệu hàn dùng cho hàn hồ quang tự động dưới thuốc. Đối với vật liệu hàn dùng trong hàn tự động có khí bảo vệ và không có khí bảo vệ, chiều dày mỗi lớp hàn không được nhỏ hơn 3mm.

(2) Sau khi hàn xong mỗi lớp, mẫu thử phải được để trong không khí yên tĩnh cho đến khi nó nguội xuống dưới 250oC nhưng không thấp hơn 100oC, nhiệt độ được đo tại tâm bề mặt đường hàn.

2 Mẫu thử mối hàn giáp mép (Hình 9)

(1) Mặt trên của mẫu thử phải được hàn ở tư thế hàn bằng theo quy trình hàn yêu cầu ở mục 1 ở trên. Tuy nhiên, đối với vật liệu hàn tự động có và không có khí bảo vệ, tư thế hàn mẫu thử phải theo quy định của nhà chế tạo vật liệu hàn.

(2) Sau khi hàn xong mặt trên, tiến hành hàn bịt mặt dưới đường hàn của mẫu thử. Khi đó, mặt sau phải được dũi sạch các tạp chất và khuyết tật cho đến tận kim loại mối hàn trước khi hàn mặt sau.

Hình 9. Mẫu thử mối hàn giáp mép (đơn vị: mm)

Bảng 11. Các dạng thử đối với vật liệu hàn tự động

| Kỹ thuật hàn | Dạng thử (7) | Mẫu thử | Loại và số mẫu thử được cắt ra từ mẫu thử | ||

| Số lượng | Kích thước | Chiều dày(3) (mm) | |||

| Hàn nhiều lớp | Thử kim loại đắp | 1 | Hình 8 | 20 | Mẫu thử kéo: 2 Mẫu thử va đập: 3 |

| Thử mối hàn giáp mép | 1(4) | Hình 9 | 20 ~ 25 | Mẫu thử kéo: 2(4) Mẫu thử uốn mặt mối hàn: 2(4) (6) Mẫu thử uốn chân mối hàn: 2(4) ( 6) Mẫu thử va đập: 3 | |

Chú thích:

(1) Chiều dày mẫu thử khi chiều dày tấm kim loại lớn nhất được áp dụng trong thực tế không lớn hơn 25mm.

(2) Chiều dày của mẫu thử trong trường hợp chiều dày lớn nhất của tấm kim loại được áp dụng lớn hơn 25mm.

(3) Trường hợp chiều dày bị hạn chế do phương pháp hàn, thì chiều dày của mẫu thử có thể được thay đổi theo sự đồng ý của Đăng kiểm. Trong trường hợp đó chiều dày thử lớn nhất được lấy làm chiều dày lớn nhất được áp dụng trong thực tế.

(4) Số lượng mẫu thử mối hàn giáp mép với kỹ thuật hàn nhiều lớp có khí bảo vệ và không có khí bảo vệ phải là một cho mỗi tư thế hàn. Tuy nhiên khi có từ hai tư thế hàn trở lên thì số mẫu thử kéo và số mẫu thử uốn được cắt ra từ các mẫu thử đối với mỗi tư thế hàn có thể bằng 1/2 số lượng quy định.

(5) Các mẫu thử phải được cắt ra từ mẫu thử có chiều dày lớn hơn trong số hai mẫu thử.

(6) Việc thử đối với vật liệu hàn dùng cho cả hai phương pháp hàn nhiều lớp và hai lớp phải được tiến hành cho từng phương pháp hàn tương ứng theo từng loại vật liệu hàn, đồng thời số lượng, kích thước và chiều dày của mẫu thử cũng phải phù hợp với từng loại vật liệu hàn. Số lượng các mẫu thử được cắt ra từ mỗi mẫu thử cũng phải phù hợp với từng phương pháp hàn. Tuy nhiên, số lượng mẫu thử kéo trong thử kim loại mối hàn giáp mép được hàn theo kỹ thuật hàn nhiều lớp phải là một mẫu.

(7) Việc thử Hydro có thể được áp dụng nếu cơ sở chế tạo yêu cầu.

3.5.4. Thử kéo kim loại đắp

1 Các mẫu thử kéo mỗi mẫu thử phải lấy ra hai mẫu thử. Khi cắt lấy mẫu thử phải chú ý để đảm bảo được rằng đường tâm dọc của mẫu thử phải trùng với đường tâm của mối hàn và ở giữa chiều dày của tấm kim loại mẫu thử.

2 Giới hạn bền kéo, giới hạn chảy và độ dãn dài tương đối của kim loại đắp nhận được trong khi thử phải thỏa mãn các yêu cầu được quy định cho từng loại vật liệu hàn tương ứng. Tuy nhiên, các loại vật liệu hàn có độ bền kéo lớn hơn giới hạn quy định có thể coi là thử đạt yêu cầu sau khi xem xét cụ thể các tính chất cơ học khác của kim loại mối hàn cũng như thành phần hóa học của nó.

3.5.5. Thử va đập kim loại đắp

1 Các mẫu thử va đập phải là một bộ ba mẫu được cắt ra từ mỗi mẫu thử, chiều dọc của mẫu thử phải vuông góc với đường hàn và tâm của mẫu thử phải trùng với vị trí 1/2 chiều dày của tấm kim loại mẫu thử đã đưa ra ở Hình 5.

2 Nhiệt độ thử và năng lượng hấp thụ trung bình tối thiểu phải thỏa mãn các yêu cầu của từng loại vật liệu hàn tương ứng.

3.5.6. Thử kéo mối hàn giáp mép

1 Các mẫu thử kéo gồm hai mẫu thử phải được cắt ra từ mỗi mẫu thử.

2 Độ bền kéo nhận được khi thử phải phù hợp với các yêu cầu của từng loại vật liệu hàn tương ứng.

3 Trường hợp giới hạn của độ bền kéo vượt quá giá trị tiêu chuẩn thì Đăng kiểm sẽ có những xem xét đặc biệt để chứng nhận vật liệu hàn dựa trên những tính chất cơ học khác nhận được từ kết quả thử và các thành phần hóa học của kim loại mối hàn.

3.5.7. Thử uốn mối hàn giáp mép

1 Các mẫu thử uốn mặt và uốn chân mối hàn phải được cắt ra từ mỗi Mẫu thử. Các mẫu thử phải được cắt dọc theo đường hàn từ mỗi mẫu thử.

2 Các mẫu phải có khả năng chịu uốn một góc 120o bao quanh một chày ép có bán kính bằng 1,5 lần chiều dày của mẫu thử mà không có vết nứt dài quá 3 mm hoặc các khuyết tật khác trên bề mặt phía ngoài của mẫu thử.

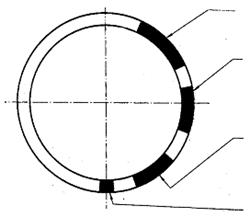

Hình 10. Vị trí của mẫu thử va đập mối hàn giáp mép

(đơn vị: mm, t: chiều dày tấm kim loại)

3.5.8. Thử độ dai va đập mối hàn giáp mép

1 Các mẫu thử độ dai va đập phải gồm một bộ ba mẫu được cắt ra từ mỗi mẫu thử sao cho chiều dọc của mẫu thử phải vuông góc với đường hàn và đường tâm của mẫu thử phải trùng với vị trí nằm cách bề mặt tấm kim loại mẫu thử phía hàn lớp thứ hai khoảng 7mm như chỉ ra ở Hình 10.

2 Nhiệt độ thử và năng lượng hấp thụ trung bình tối thiểu phải thỏa mãn các yêu cầu của từng loại vật liệu hàn tự động tương ứng.

3.5.9. Kiểm tra hàng năm

1 Trong các lần kiểm tra hàng năm, việc thử theo quy định ở mục 2 dưới đây phải được tiến hành với từng loại vật liệu hàn đã được Đăng kiểm chứng nhận, và các vật liệu hàn đó phải thỏa mãn các yêu cầu tương ứng.

2 Các dạng thử, số lượng mẫu thử, số lượng mẫu thử trong mỗi lần kiểm tra hàng năm phải phù hợp với các yêu cầu được đưa ra ở Bảng 12.

3 Quy trình hàn và các yêu cầu đối với các mẫu thử được quy định ở mục 2 trên phải thỏa mãn các quy định ở các mục từ 3.5.3 đến 3.5.8.

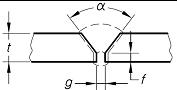

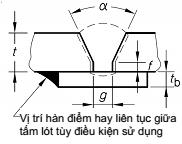

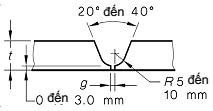

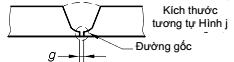

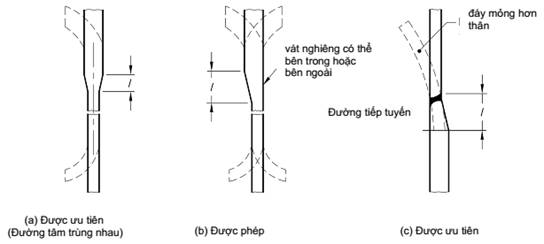

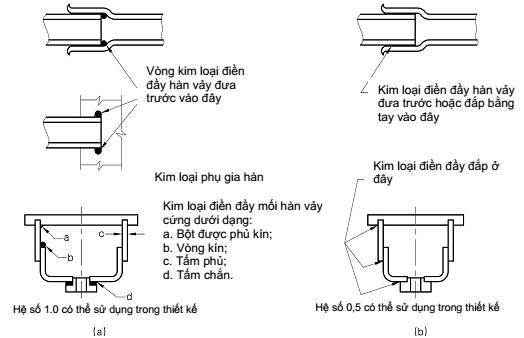

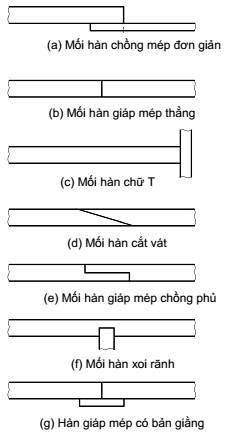

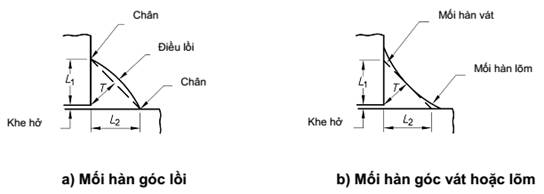

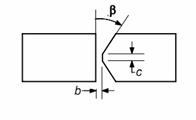

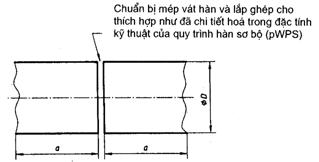

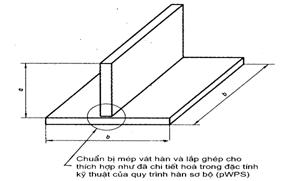

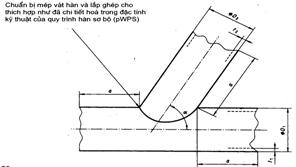

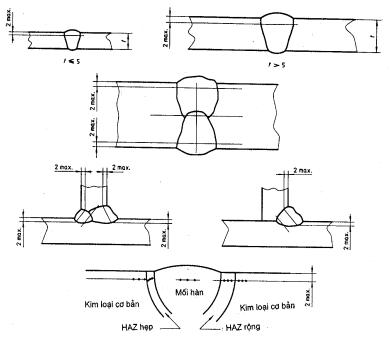

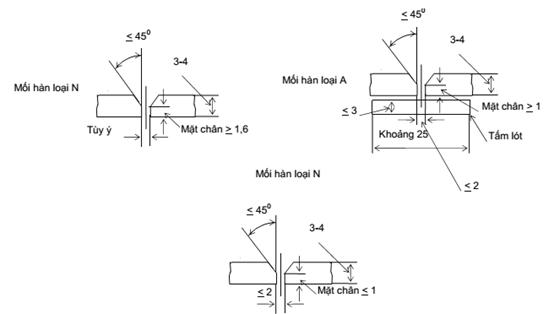

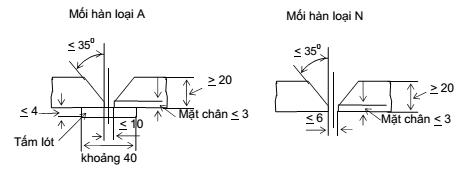

Bảng 12. Các dạng thử khi kiểm tra hàng năm