Để sử dụng toàn bộ tiện ích nâng cao của Hệ Thống Pháp Luật vui lòng lựa chọn và đăng ký gói cước.

|

BỘ TRƯỞNG BỘ CÔNG NGHIỆP

Căn cứ Nghị định số 55/2003/NĐ-CP ngày 28 tháng 05 năm 2003 của Chính phủ quy định chức năng, nhiệm vụ, quyền hạn và cơ cấu tổ chức của Bộ Công nghiệp;

Căn cứ Pháp lệnh Chất lượng hàng hoá ngày 24 tháng 12 năm 1999;

Căn cứ Quyết định số 2264/1999/QĐ-BKHCN&MT ngày 30 tháng 12 năm 1999 của Bộ Khoa học, Công nghệ và Môi trường (nay là Bộ Khoa học và Công nghệ) về việc ban hành các tiêu chuẩn;

Theo đề nghị của Vụ trưởng Vụ Khoa học, Công nghệ,

QUYẾT ĐỊNH:

Điều 1. Ban hành kèm theo Quyết định này 06 tiêu chuẩn ngành có số hiệu như sau: 16 TCN 992: 2006 đến 16 TCN 998: 2006

Các tiêu chuẩn này được khuyến khích áp dụng đối với các cơ sở nghiên cứu, đào tạo và các doanh nghiệp sản xuất, kinh doanh trong phạm vi cả nước.

Điều 2. Quyết định này có hiệu lực thi hành sau 15 ngày, kể từ ngày đăng Công báo.

Vụ trưởng Vụ Khoa học, Công nghệ có trách nhiệm hướng dẫn thực hiện Quyết định này.

Điều 3. Chánh Văn phòng Bộ, Chánh Thanh tra Bộ, các Vụ trưởng, Cục trưởng thuộc Bộ, Thủ trưởng các cơ quan, đơn vị có liên quan chịu trách nhiệm thi hành Quyết định này./.

|

| KT. BỘ TRƯỞNG |

Tài liệu đính kèm:

Tiêu chuẩn Ngành - 16 TCN 998: 2006.

(Kèm theo Quyết định số 25/2006/QĐ-BCN ngày 14 tháng 07 năm 2006)

| TT | Tên tiêu chuẩn | Số hiệu tiêu chuẩn |

| 1. | Hợp kim fero. Lấy mẫu và chuẩn bị mẫu - Quy tắc chung | 16 TCN 992: 2006 |

| 2. | Ferotitan, Feromolypđen, Ferovonfram, Feroniobi, Ferovanađi. Lấy mẫu và chuẩn bị mẫu để phân tích hóa học | 16 TCN 993: 2006 |

| 3. | Ferocromvà Ferosilicrom. Xác định hàm lượng crôm. Phương pháp điện thế | 16 TCN 994: 2006 |

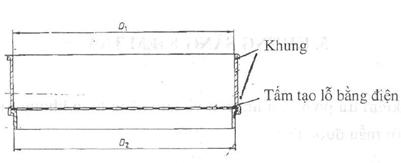

| 4. | Sàng kiểm tra - lưới kim loại, tấm kim loại đục lỗ, tấm kim loại tạo lỗ bằng điện - Kích cỡ danh nghĩa của lỗ | 16 TCN 995: 2006 |

| 5. | Sàng kiểm tra - Lưới kim loại. Yêu cầu kỹ thuật và kiểm tra | 16 TCN 996: 2006 |

| 6. | Sàng kiểm tra - Tấm kim loại tạo lỗ bằng điện. Yêu cầu kỹ thuật và kiểm tra | 16 TCN 997: 2006 |

| 7. | Sàng kiểm tra - Tấm kim loại đục lỗ. Yêu cầu kỹ thuật và kiểm tra | 16 TCN 998: 2006 |

Nhóm B

| CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM | 16 TCN 992 - 2006 | |

| BỘ CÔNG NGHIỆP | Khuyến khích áp dụng |

Tiêu chuẩn này quy định những quy tắc chung về lấy mẫu và chuẩn bị mẫu cho tất cả các loại hợp kim fero.

Tiêu chuẩn này dùng cho việc lấy mẫu các lô hàng rời và ở dạng đóng gói trong quá trình xếp hàng hoặc dỡ hàng, cũng như lấy mẫu các lô hàng ở kho dự trữ cố định.

Tiêu chuẩn này quy định các phương pháp lấy mẫu thủ công và bằng máy.

Tiêu chuẩn này kết hợp với những tiêu chuẩn liên quan cho từng loại hợp kim fero.

Tiêu chuẩn này phù hợp với ISO 3713 - 1987 (E).

ISO 4551, Hợp kim fero - Lấy mẫu và phân tích cỡ hạt

ISO 7087, Hợp kim fero - Phương pháp thí nghiệm đánh giá sự biến đổi chất lượng và phương pháp kiểm tra độ chính xác khi lấy mẫu.

ISO 7347, Hợp kim fero - Phương pháp thí nghiệm hạn chế sai số trong lấy mẫu và chuẩn bị mẫu

Tiêu chuẩn này sử dụng các định nghĩa sau:

3.1. Mẻ: Khối lượng của một loại hợp kim fero được sản xuất và gia công trong cùng một điều kiện.

3.2. Lô hàng: Khối lượng của một loại hợp kim fero được giao trong cùng một thời điểm. Một lô hàng có thể bao gồm một hoặc nhiều mẻ hoặc từng phần của một mẻ.

3.3. Đơn vị đóng gói: Phần của một lô hàng được tách riêng và đặt bên trong một hộp, thùng hoặc container v.v..

3.4. Lượng gia (Khối lượng của một lần lấy mẫu): Khối lượng của một loại hợp kim fero có được do một thiết bị lấy mẫu cùng một thời điểm từ một lô hàng rời hoặc ở dạng đóng gói; đó cũng là khối lượng được lấy bằng phương pháp chia phần lượng gia.

3.5. Mẫu con: Khối lượng của một loại hợp kim fero chứa nhiều lượng gia lấy từ một phần của lô hàng; đó cũng là sự kết hợp của nhiều lượng gia sau khi đã được nghiền từng phần hoặc chia ra khi cần thiết.

3.6. Mẫu gộp: Khối lượng của một hợp kim fero chứa nhiều lượng gia lấy từ một phần của lô hàng; đó cũng là sự kết hợp của nhiều lượng gia sau khi đã được nghiền từng phần hoặc chia ra khi cần thiết.

3.7. Mẫu chia phần: Mẫu được lấy bằng phương pháp chia phần

3.8. Mẫu thử nghiệm: Mẫu bất kỳ nhằm xác định kích cỡ phân bố hoặc thành phần hóa học được chuẩn bị từ mỗi lượng gia, từ mỗi mẫu con hoặc từ mẫu gộp theo phương pháp dành riêng cho từng loại mẫu.

3.9. Đặc tính chất lượng tiêu biểu: Hàm lượng của một hoặc nhiều nguyên tố, hoặc cấu trúc kích cỡ, sự biến đổi chất lượng mà thông số lấy mẫu của nó được xác định cho một hợp kim fero nhất định sẽ dẫn đến trách nhiệm chi phí cho các yêu cầu kỹ thuật đối với một hợp kim fero cho trước.

3.10. Sự chia phần: Quá trình làm giảm khối lượng của một mẫu theo những quy tắc nhất định nhằm đạt được khối lượng cần thiết của một mẫu thử nghiệm.

3.11. Độ chính xác: Là sai số lớn nhất cho phép số ước lượng giá trị trung bình của một đặc tính chất lượng tiêu biểu được thể hiện bằng một cặp độ lệch tiêu chuẩn (theo phần trăm) của đặc tính đó.

3.12. Lấy mẫu ngẫu nhiên: Phương pháp lấy mẫu lượng gia, trong đó mỗi phần của một hợp kim fero cần lấy mẫu có khả năng được chọn một cách gần đúng.

3.13. Lấy mẫu một cách hệ thống: Một phương pháp thực hành lấy mẫu ngẫu nhiên, trong đó các lượng gia được thu thập định kỳ theo khối lượng hoặc vị trí, lượng mẫu số gia đầu tiên được chọn ngẫu nhiên trong khoảng thời gian định kỳ đầu tiên.

3.14. Lấy mẫu hai giai đoạn: Một phương pháp thực hành lấy mẫu ngẫu nhiên trong hai giai đoạn. Việc lựa chọn những đơn vị đầu tiên của việc lấy mẫu (ví dụ, các đơn vị đóng gói hoặc bộ phận của một lô hàng) được tiến hành ở giai đoạn thứ nhất.

3.15. Kích cỡ danh nghĩa lớn nhất: Là mức lớn nhất của các dãy số cụ thể quy định trong các tiêu chuẩn về yêu cầu kỹ thuật và điều kiện giao nhận từng loại hợp kim fero.

3.16. Kích cỡ lớn nhất: Kích cỡ cụ thể biểu thị bằng kích cỡ của mắt sàng mà lượng mẫu còn lại trên đó không lớn hơn 1%.

4.1. Tính hỗn tạp của lô hàng

4.1.1. Một lô hàng của từng loại hợp kim fero là đối tượng phải lấy mẫu theo đặc trưng tính hỗn tạp biểu thị bằng độ lệch s1 của một đặc tính chất lượng tiêu biểu giữa các lượng gia.

4.1.2. Tính hỗn tạp (mức độ thay đổi chất lượng) của một lô hàng được xác định qua thử nghiệm đối với từng loại hợp kim fero, kiểu lấy mẫu và phương pháp thiết lập một lô hàng theo ISO 7087.

4.1.3. Phương pháp thiết lập một lô hàng được quy định theo tiêu chuẩn có liên quan đối với yêu cầu kỹ thuật khi giao nhận hợp kim fero.

4.2. Độ chính xác tổng thể

4.2.1. Độ chính xác tổng thể (bSDM = 2s SDM) của số ước đoán đặc tính chất lượng đại diện của một lô hàng bao gồm độ chính xác lấy mẫu (bS= 2sS), độ chính xác chuẩn bị mẫu (bD = 2s D) và độ chính xác đo lường (bM = 2s M).

4.2.2. Giá trị thực của đặc tính chất lượng tiêu biểu của một lô hàng với mức độ tin cậy 95% phải nằm trong khoảng lấy mẫu (![]() , trong đó

, trong đó![]() là giá trị trung bình số học của các cặp số đo.

là giá trị trung bình số học của các cặp số đo.

4.2.3. Đặc tính chất lượng tiêu biểu, mà theo đó độ chính xác được thiết lập phải dựa vào các tiêu chuẩn quốc tế quy định cho việc lấy mẫu từng loại hoặc nhóm hợp kim fero.

4.2.4. Nếu một mẫu được chọn ngẫu nhiên từ một lô hàng được chuẩn bị và phân tích theo các phương pháp tiêu chuẩn, thì độ chính xáctổng thể của việc xác định các đặc tính chất lượng tiêu biểu của lô hàng, bSDM được tính toán bằng một trong các phươgn pháp sau:

Khi xác định thành phần hóa học:

a) Nếu một mẫu gộp được tạo thành thì tiến hành phân tích kép:

![]() ... (1)

... (1)

Trong đó:

![]() là số đo của tính hỗn tạp hoặc độ lệch tiêu chuẩn của đặc tính chất lượng giữa các lượng gia lấy ngẫu nhiên từ một lô hàng;

là số đo của tính hỗn tạp hoặc độ lệch tiêu chuẩn của đặc tính chất lượng giữa các lượng gia lấy ngẫu nhiên từ một lô hàng;

n là số lượng tối thiểu lượng gia lấy từ một lô hàng;

![]() là độ lệch tiêu chuẩn của việc chuẩn bị mẫu;

là độ lệch tiêu chuẩn của việc chuẩn bị mẫu;

![]() là độ lệch tiêu chuẩn của phương pháp phân tích đặc tính chất lượng.

là độ lệch tiêu chuẩn của phương pháp phân tích đặc tính chất lượng.

b) Nếu số mẫu con K, bao gồm cả số trung bình của n/K lượng gia, được tạo thành thì tiến hành phân tích đơn trên mỗi mẫu con.

... (2)

... (2)

Trong đó k là số mẫu con thu thập từ một lô hàng.

c) Nếu mỗi lượng gia được phân tích đơn thì:

![]() ... (3)

... (3)

Khi xác định theo một cấu trúc kích cỡ, nếu một mẫu gộp được tạo thành, chia phần rồi xử lý trên sàng đơn thì:

![]() ... (4)

... (4)

Trong đó sDM là độ lệch tiêu chuẩn kết hợp giữa sự chia phần và xử lý trên sàng.

4.2.5. Giá trị độ chính xác tổng thể của việc xác định chất lượng trung bình của một lô hàng được quy định trong các tiêu chuẩn liên quan về quá trình lấy mẫu từng loại hoặc nhóm hợp kim fero. Giá trị này thỏa mãn được các yêu cầu của khách hàng tiêu thụ hợp kim fero, và đồng thời bảo đảm việc chọn mẫu có thể chấp nhận được dưới góc độ kinh tế.

4.3. Lấy mẫu và chuẩn bị mẫu

4.3.1. Việc lấy mẫu và chuẩn bị mẫu được tiến hành theo các tiêu chuẩn về lấy mẫu từng loại hoặc nhóm hợp kim fero.

Các phương pháp lấy mẫu và chuẩn bị mẫu khác phải do các bên liên quan thỏa thuận, miễn là đáp ứng được độ chính xác như yêu cầu của tiêu chuẩn tương ứng.

Việc đánh giá độ chính xác của phương pháp lấy mẫu có thể được tiến hành qua thử nghiệm theo ISO 7087.

4.3.2. Phải đảm bảo các phương pháp lấy mẫu không gây nên độ thiên lệch. Việc đánh giá độ thiên lệch được thực hiện qua thử nghiệm theo ISO 7347.

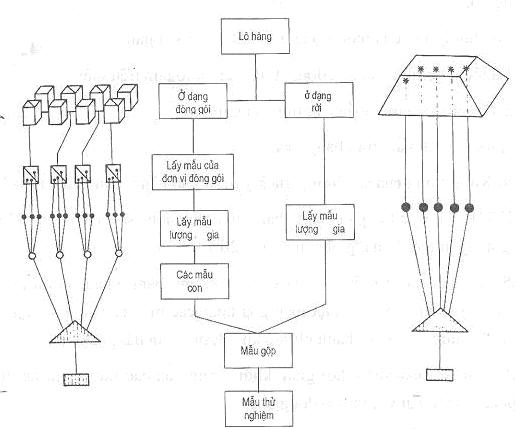

4.3.3. Việc lấy mẫu của một lô hàng hợp kim fero có thể tiến hành theo thứ tự sau (xem hình 1).

a) xác định một lô hàng hay một phần của lô hàng được lấy mẫu;

b) xác định kích cỡ danh nghĩa lớn nhất theo thứ tự đối với một loại hợp kim fero cho trước;

c) xác định khối lượng của một lượng gia;

d) xác định số các lượng gia;

e) xác định vị trí và phương pháp lấy mẫu lượng gia;

f) tạo thành một mẫu gộp hoặc các mẫu con.

g) nghiền và chia nhỏ mẫu gộp, mẫu con hoặc các lượng gia để tạo thành mẫu thử nghiệm theo thứ tự cho trước khi xác định thành phần hóa học.

5.1. Các kiểu lấy mẫu

5.1.1. Tùy điều kiện của lô hàng, có thể lấy mẫu theo các hình thức sau:

a) Lấy mẫu từ một lô hàng rời;

b) Lấy mẫu từ một lô hàng đã được đóng gói

5.1.2. Tùy thuộc vào phương pháp sử dụng, có thể phânloại việc lấy mẫu như sau:

a) Lấy mẫu bằng máy;

b) Lấy mẫu thủ công.

5.1.3. Mẫu lượng gia phải được tiến hành trong quá trình xếp dỡ hoặc thay đổi vị trí của lô hàng.

Đối với các lô hàng, phần của lô hàng hay các đơn vị đóng gói khối lượng nhỏ, việc lấy mẫu lượng gia có thể tiến hành từ một hợp kim fero ở trạng thái tĩnh. Trong trường hợp này, cần đảm bảo toàn bộ lượng hợp kim fero đều có sẵn để lấy mẫu.

5.1.4. Khi lấy mẫu các hợp kim fero không nghiền vụn được, các lượng gia được lấy từ các khối bằng cách khoan, nghiền hoặc bào. Các phương pháp này được mô tả chi tiết trong các tiêu chuẩn lấy mẫu các loại hợp kim fero nói trên.

5.2. Khối lượng của một lượng gia

5.2.1. Khối lượng tối thiểu của một lượng gia được quy định trong các tiêu chuẩn lấy mẫu từng loại hoặc nhóm hợp kim fero.

5.2.2. Khi lấy mẫu, khối lượng tối thiểu của một lượng gia được thiết lập trên cơ sở kích cỡ danh nghĩa lớn nhất trong một lô hàng nhằm tránh gây nên thiên lệch.

5.2.3. Khi lấy mẫu một dòng liên tục hợp kim fero bằng thiết bị lấy mẫu cơ khí, khối lượng một lượng gia có thể tính toán theo phương trình sau:

![]() ... (5)

... (5)

Trong đó:

mi: là khối lượng của một lượng gia, tính bằng kilôgam;

qm: là tốc độ bình quân của dòng, tính bằng kilôgam trên giây;

b: là độ rộng củamột mẫu cắt, tính bằng mét;

v: là tốc độ cắt mẫu, tính bằng m/s.

5.2.4. Khối lượng của các lượng gia lấy từ một lô hàng phải gần bằng nhau.

Chú thích: Các từ “gần bằng nhau” có nghĩa là hệ số sai lệch khối lượng các lượng gia lấy từ một lô hàng phải nhỏ hơn 20%.

5.2.5. Khi khó lấy các lượng gia có khối lượng bằng nhau, ví dụ như từ một dòng đang chuyển động, thì một mẫu gộp hoặc các mẫu con sẽ được tạo thành từ các mẫu đã được chia nhỏ thành những khối lượng gần bằng nhau.

5.2.6. Khi lấy mẫu theo thời gian, khối lượng của các lượng gia lấy từ một lô hàng phải tỷ lệ thuận với tốc độ dòng chảy.

5.2.7. Khi mỗi lượng gia được phân tích riêng rẽ, khối lượng các lượng gia có thể sẽ không bằng nhau.

5.3. Số lượng các lượng gia

5.3.1. Số lượng tối thiểu các lượng gia được lấy từ một lô hàng tùy thuộc vào độ chính xác của việc lấy mẫu dự kiến ![]() và tính hỗn tạp của lô hàng

và tính hỗn tạp của lô hàng ![]() .

.

5.3.2. Độ chính xác của việc lấy mẫu ![]() phải được xác định theo phương pháp tạo thành một lô hàng và khối lượng của nó, cũng như được quy định trong các tiêu chuẩn về lấy mẫu của từng loại nhóm hợp kim fero.

phải được xác định theo phương pháp tạo thành một lô hàng và khối lượng của nó, cũng như được quy định trong các tiêu chuẩn về lấy mẫu của từng loại nhóm hợp kim fero.

5.3.3. Đối với lô hàng rời, số lượng các lượng gia tối thiểu được xác định theo phương trình:

... (6)

... (6)

Trong đó N là số lượng các lượng gia tạo thành một lô hàng.

CHÚ THÍCH

1. Phương trình (6) được suy diễn từ phương trình:

... (7)

... (7)

2. Nếu n/N £ 0,1 thì ![]() được coi bằng 1.

được coi bằng 1.

5.3.4. Đối với một lô hàng đóng gói, số lượng tối thiểu các đơn vị đóng gói sẽ được chọn ở giai đoạn đầu của phương pháp lấy mẫu hai giai đoạn và được tính theo phương trình:

... (8)

... (8)

Trong đó:

MP là số lượng các đơn vị đóng gói được thu thập từ một lô hàng ở giai đoạn đầu của quá trình lấy mẫu (đơn vị lấy mẫu sơ cấp);

Mt là số lượng các đơn vị đóng gói trong một lô hàng;

sb là độ lệch tiêu chuẩn giữa các đơn vị đóng gói của một lô hàng;

sw là độ lệch tiêu chuẩn giữa các lượng gia trong một đơn vị đóng gói.

Khi đã biết giá trị của sw và sb, số lượng tối thiểu của lượng gia sẽ lấy từ mỗi đơn vị được chọn tính theo phương trình sau:

![]() ... (9)

... (9)

Trong đó ns là số lượng các lượng gia được chọn từ một đơn vị đóng gói (đơn vị lấy mẫu thứ cấp).

CHÚ THÍCH:

1. Phương trình (8) được suy diễn từ phương trình:

... (8a)

... (8a)

2. Nếu ![]() thì

thì![]() sẽ được coi bằng 1

sẽ được coi bằng 1

... (8b)

... (8b)

3. Nếu Mt = MP, tính toán ![]() như sau:

như sau:

... (8c)

... (8c)

5.3.5. Trong các tiêu chuẩn lấy mẫu từng loại hoặc nhóm hợp kim fero, số lượng tối thiểu các đơn vị đóng gói và/ hoặc của các lượng gia được nêu ở dạng bảng hoặc đồ thị thu được nhờ phương trình (6) hoặc (8).

5.4. Phương pháp lấy mẫu lượng gia bằng máy

5.4.1. Khi dùng các phương tiện vận tải liên tục để xếp - dỡ nhập kho như các xe hàng, tàu thủy, boongke v.v..., việc lấy mẫu phải được tiến hành từ một dòng chảy với các máy lấy mẫu cơ khí có khối lượng bằng nhau hoặc trong khoảng thời gian giống nhau.

5.4.2. Khi thu thập mẫu gộp bằng cách lấy mẫu cơ khí trên máy thì số vết cắt không được ít hơn số lượng các lượng gia dự kiến.

5.4.3. Thời gian thu thập từng mẫu trong toàn bộ lô hàng phải bằng nhau hoặc khối lượng của mỗi mẫu trong cùng một hợp kim fero của một lô hàng cũng như số lượng các lượng gia nói chung đều phải bằng nhau.

5.4.4. Các phần khối lượng được tính bằng phương trình:

![]() ... (10)

... (10)

Trong đó:

Dmi là một phần khối lượng giữa các lần lấy mẫu lượng gia, tính bằng kilôgam.

mc là khối lượng của một lô hàng, tính bằng kilôgam.

CHÚ THÍCH: Nếu lấy mẫu hệ thống của toàn bộ lô hàng gây ra thiên lệch, cần phải chia lô hàng thành một số phần bằng với số lượng các lượng gia đã cho và lấy lượng gia ngẫu nhiên từ mỗi phần.

5.4.5. Các khoảng thời gian được tính toán bằng phương trình:

![]() ... (11)

... (11)

Trong đó:

Dt là khoảng thời gian giữa các lần lấy mẫu lượng gia, tính bằng phút

qm đã được xác định ở 5.2.3.

CHÚ THÍCH: Chỉ nên tính khoảng giữa các lần lấy mẫu bằng thời gian trong trường hợp dòng hợp kim ferô không đổi theo thời gian.

5.4.6. Lượng gia đầu tiên trong khoảng lấy mẫu đầu tiên phải được tiến hành một cách ngẫu nhiên.

5.4.7. Nếu số lượng gia dự kiến đã thu thập đủ nhưng vẫn chưa kết thúc việc di chuyển lô hàng thì phải tiếp tục lấy mẫu cho đến khi kết thúc công việc chuyển lô hàng.

5.4.8. Khi lấymẫu từ băng truyền dừng thì một lượng gia được lấy bắt đầu từ một điểm quy định theo hướng chuyển động của dòng hàng. Máy lấy mẫu phải thu thập mẫu theo toàn bộ chiều rộng và chiều dày của dòng hàng trên một chiều dài cho trước.

CHÚ THÍCH: Chiều dài này phải đủ lớn để lấy một lượng gia có khối lượng tối thiểu và không ít hơn ba lần cỡ danh nghĩa lớn nhất của một hợp kim fero.

5.5. Phương pháp lấy mẫu lượng gia thủ công

5.5.1. Khi lấy mẫu gia thủ công người ta dùng xẻng xúc đặc biệt (xem 7.2.1) thao tác riêng rẽ trong một thời điểm thích hợp để khối lượng mẫu không thay đổi.

Trong trường hợp thao tác riêng rẽ để lấy mẫu có khó khăn, mẫu sẽ được lấy qua nhiều thao tác từ một địa điểm được chọn ngẫu nhiên. Để lấy các lượng gia có khối lượng không đổi và gần bằng nhau, cần sử dụng một thùng chứa mẫu lượng gia (xem 7.2.2).

5.5.2. Khi lấy mẫu với một lô hàng tĩnh có cỡ hạt nhỏ hơn 10mm, có thể lấy mẫu bằng một que thăm. Trong trường hợp này, khối lượng hợp kim ferô được lấy bằng que thăm một lần được ít hơn khối lượng tối thiểu quy định của một lượng gia.

5.5.3. Khi lấy mẫu để xác định thành phần hóa học của một lô hàng gồm các cục có kích cỡ lớn hơn 100mm, một lượng giá phải được tách ra từ các cục có sẵn. Nếu có thể, các cục được tách ra từ đáy và mặt trên của thỏi vật liệu không được nhỏ hơn 4 cục to được lấy ra từ ngẫu nhiên trong quá trình tạo mẫu. Khối lượng đã định của mẫu phải được lấy từ chính các cục vật liệu đã cắt. Nên dùng một thùng chứa đặc biệt để chứa các mẫu lượng gia (xem 7.2.2), để đảm bảo không gây nên thiên lệch.

5.5.4. Khi lấy mẫu để xác định thành phần hóa học của một lô hàng gồm các hạt có kích cỡ khác nhau, thì kích cỡ của số lượng mẫu thu thập phải phân bố tương ứng với sự phân bổ kích cỡ của lô hàng đã xác định theo phương pháp sàng (ISO 4551) hoặc dựa vào kinh nghiệm.

5.5.5. Khi lấy mẫu thủ công đối với mỗi loại hợp kim fero ở trạng thái tĩnh thì phải bố trí các điểm lấy mẫu trên bề mặt theo một trật tự xác định. Làm thành hố trên mỗi điểm lấy mẫu và dùng xẻng xúc mẫu dọc theo vách hố phễu kéo lên trên đường thẳng. Lượng hợp kim ferô được lấy mẫu không chứa đầy quá tràn trên xẻng. Khi sử dụng phương pháp này, cần đảm bảo không gây nên thiên lệch.

5.5.6. Khi xếp dỡ hợp kim fero bằng các thiết bị hoạt động theo chu kỳ, các lượng gia phải được lấy bằng tay từ một bề mặt mới hình thành hoặc từ hợp kim fero đổ ra từ một gầu xúc trên một bề mặt sạch phẳng.

5.5.6.1. Số lượng gầu xúc lấy mẫu không ít hơn số lượng các lượng gia đã gia định.

5.5.6.2. Độ chênh lệch giữa số lần lấy mẫu bằng gầu xúc được tính theo phương trình:

![]() ... (12)

... (12)

Trong đó:

r là số lần xúc trong khoảng thời gian lấy mẫu

mg là khối lượng của hợp kim fero mộtlần xúc trong một chu kỳ, tính bằng kilôgam.

5.6. Lấy mẫu lô hàng ở dạng đóng gói

5.6.1. Tiến hành lấy mẫu từ một lô hàng đóng gói theo hai giai đoạn (lấy mẫu hai giai đoạn). Trong giai đoạn đầu, chọn số đơn vị đóng gói dự kiến - Mp. Trong giai đoạn thứ hai, số lượng các lượng gia dự kiến- ns, được lấy từ mỗi đơn vị đóng gói đã chọn (Xem 5.3.5).

5.6.2. Đơn vị đóng gói phải được chọn bằng cách lấy mẫu hệ thóng hoặc lấy mẫu ngẫu nhiên, dùng bảng với các số ngẫu nhiên nếu như đã ghi số các đơn vị đóng gói.

5.6.3. Nếu số các đơn vị đóng gói - Mt, trong một lô hàng ít hơn số đơn vị đóng gói dự kiến - Mp, thì các lượng gia thu thập phải được lấy từ tất cả các đơn vị đóng gói. Số các lượng gia thu thập từ mỗi đơn vị đóng gói được xác định bằng cách chia số các lượng gia thu thập đã định lấy từ một lô hàng cho số đơn vị đóng gói trong lô hàng đó. Kết quả của phép chia sẽ được làm tròn thành số nguyên gần nhất.

5.6.4. Các phương pháp lấy mẫu lượng gia từ các đơn vị đóng gói phải theo đúng 5.5. Trước khi lấy mẫu lượng gia, nên đổ vật liệu bên trong đơn vị đóng gói ra mộ bề mặt sạch.

5.6.5. Nếu khối lượng của một hợp kim ferô trong một đơn vị đóng gói không đáp ứng được số các lượng gia đã định thì toàn bộ khối lượng của đơn vị đóng gói sẽ được coi như một mẫu.

5.7.1. Các lượng gia lấy từ một lô hàng phải được tổ hợp thành một mẫu gộp.

5.7.2. Khi cần đạt độ chính xác cao hơn trong việc xác định các đặc tính chất lượng của một lô hàng so với độ chính xác trong các tiêu chuẩn liên quan, thì mỗi lượng gia hoặc mẫu con sẽ được phân tích riêng mà không cần kết hợp lại.

5.7.3. Nếu một lô hàng được chia thành nhiều phần khác nhau và nhiều lượng gia khác nhau phải lấy từ mỗi phần, thì:

a) Các lượng gia của từng phần phải được kết hợp thành mẫu con tỷ lệ thuận với khối lượng của mỗi phần; sau đó từng mẫu con được chuẩn bị và phân tích độc lập.

b) Các lượng gia của từng phần phải được kết hợp thành mẫu con và trong một giai đoạn thích hợp khi chuẩn bị, các mẫu con được kết hợp thành một mẫu gộp để phân tích với điều kiện là khối lượng của mỗi phần hoặc số các lượng gia tạo thành mẫu con phải gần bằng nhau.

5.7.4. Nếu một lô hàng chứa nhiều đơn vị đóng gói

a) Nếu lượng gia của mỗi đơn vị đóng gói phải được kết hợp thành mẫu con tỷ lệ thuận với khối lượng của mỗi đơn vị đóng gói; mỗi mẫu con phải được chuẩn bị và phân tích độc lập.

b) Lượng gia của mỗi đơn vị đóng gói được kết hợp thành các mẫu con; trong giai đoạn chuẩn bị và sau này các mẫu con được kết hợp thành một mẫu gộp để phân tích, với điều kiện khối lượng của mỗi đơn vị đóng gói hoặc số các lượng gia tạo thành mẫu con gần bằng nhau.

6.1. Các bước chuẩn bị

6.1.1. Việc chuẩn bị mẫu thử nghiệm nhằm xác định thành phần hóa học phải được tiến hành từ một lượng gia, một mẫu con hoặc một mẫu gộp.

6.1.2. Quá trình chuẩn bị mẫu bao gồm nghiền, trộn và chia nhỏ mẫu.

6.1.3. Kích cỡ hạt và khối lượng của mẫu thử nghiệm phải tuân theo quy định trong các tiêu chuẩn về lấy mẫu từng loại/ nhóm hợp kim fero.

6.1.4. Các công đoạn và quá trình chuẩn bị mẫu của loại hợp kim fero không nghiền nhỏ được nêu trong các tiêu chuẩn lấy mẫu các loại hợp kim fero này.

6.2. Độ chính xác của việc chuẩn bị mẫu

6.2.1. Toàn bộ quá trình chuẩn bị mẫu phải bảo đảm được độ chính xác dự kiến bD.

6.2.2. Giá trị độ chính xác khi chuẩn bị mẫu phải tuân thủ quy định trong các tiêu chuẩn lấy mẫu của từng loại/ nhóm hợp kim fero.

6.3. Nghiền

6.3.1. Thiết bị nghiền và tán nhỏ mẫu phải được chọn theo 7.2.4

6.3.2. Phải làm vệ sinh kỹ lưỡng các bộ phận bên trong của thiết bị nghiền trước khi sử dụng. Số lượng hợp kim fero cùng loại lấy từ lô hàng lấy mẫu phải đi qua máy nghiền một hoặc nhiều lần.

6.3.3. Trong quá trình nghiền, cần quan sát để chất lượng mẫu không bị biến đổi, ví dụ do bị nung nóng trong quá trình mài mòn.

6.3.4. Sàng kiểm tra và nghiền mịn các hạt còn sót lại trên mặt sàng sau mỗi lần nghiền để toàn bộ mẫu đều lọt qua được cỡ sàng đã định.

6.3.5. Trong quá trình nghiền, cần hết sức tránh gây nên hao hụt vật liệu mẫu (ví dụ do bị đổ, tung bụi v.v...).

6.4. Trộn

6.4.1. Mẫu phải được trộn kỹ trước khi tiến hành chia phần nhằm đảm bảo độ chính xác của phần chia và ngăn ngừa việc gây ra thiên lệch.

6.4.2. Mẫu được trộn bằng máy hoặc bằng tay

6.4.3. Một máy trộn được chọn dựa trên cơ sở khối lượng mẫu và kích cỡ hạt. Trước khi sử dụng, các bộ phận bên trong của máy trộn phải được vệ sinh sạch sẽ.

6.4.4. Có thể lựa chọn một trong các phương pháp sau khi trộn bằng tay:

a) Sử dụng gàu xúc hoặc xẻng;

b) Dùng phương pháp “vành nón”;

c) Dùng phương pháp lăn.

6.4.5. Trộn bằng gàu xúc(hoặc xẻng) là việc di chuyển vật liệu từ đống này sang đống khác nhiều lần. Vật liệu phải được lấy ngẫu nhiên từ nhiều vị trí khác nhau trong đống đầu tiên.

6.4.6. Khi sử dụng phương pháp “vành nón”, một mẫu được đặt trên vành tròn bề mặt phẳng, sau đó vật liệu được xúc bằng xẻng hoặc gàu xúc dọc theo bên trong hoặc bên ngoài hình tròn và đổ vào trong vòng tròn thành đống vật liệu hình nón. Mỗi phần của vật liệu xúc lên được đổ lên trên chóp hình nón. Để giữ trục hình nón, dùng một que thẳng đứng hoặc một phễu dẫn. Sau khi đã xúc toàn bộ vật liệu, dùng gậy phá bỏ nón để tạo nên một vòng tròn mới. Việc chuyển hình nón thành hình tròn cũng có thể là bước đầu tiên của quá trình.

6.4.7. Phương pháp lăn chỉ áp dụng đối với hợp kim fero có kích cỡ hạt nhỏ. Mẫu được đổ lên trên một miếng vật liệu, sau đó mỗi góc của miếng vật liệu phải được nâng lên lần lượt để mẫu lăn từ góc này sang góc kia rồi trở lại vị trí ban đầu. Chu kỳ này lặp đi lặp lại ít nhất 25 lần.

6.5. Chia nhỏ

6.5.1. Chỉ các mẫu có cỡ hạt nhỏ hơn 10mm mới phải chia nhỏ.

6.5.2. Trước khi chia nhỏ, mẫu phải được trộn kỹ ít nhất 3 lần bằng một trong các phương pháp ở 6.4.

6.5.3. Thiết bị chia nhỏ mẫu phải được làm sạch kỹ càng. Lượng hợp kim fero cùng loại thu thập từ lô hàng lấy mẫu có thể đi qua các thiết bị đó một hoặc nhiều lần.

6.5.4. Khối lượng tối thiểu cho phép msmin của mẫu sau khi phân chia được xác định trên cơ sở kích cỡ lớn nhất của mẫu, theo phương trình:

msmin = kd![]() ... (13)

... (13)

Trong đó:

d là kích cỡ lớn nhất, tính bằng milimét

![]() , k là các nhân tố điều chỉnh không thứ nguyên.

, k là các nhân tố điều chỉnh không thứ nguyên.

CHÚ THÍCH: ![]() và k là các giá trị đặc trưng cho tính chất vật lý của hợp kim ferô và được xác định qua thử nghiệm đối với mỗi loại hợp kim ferô.

và k là các giá trị đặc trưng cho tính chất vật lý của hợp kim ferô và được xác định qua thử nghiệm đối với mỗi loại hợp kim ferô.

6.5.5. Bảng hoặc đồ thị khi chia nhỏ mẫu tính theo phương trình (13) đã nêu trong các tiêu chuẩn lấy mẫu từng loại hoặc nhóm hợp kim fero.

6.5.6. Một mẫu được chia nhỏ bằng các phương pháp sau (độc lập hoặc kết hợp):

a) phương pháp chia theo lượng gia;

b) phương pháp tạo hình nón và chia tư;

c) chia nhỏ bằng máy phân đãi;

d) chia nhỏ bằng máy phân chia cơ khí.

6.5.7. Phương pháp chia nhỏ lượng gia có thể đáp ứng độ chính xác đã định mặc dù có hệ số phân chia cao. Tuy nhiên, tốt nhất nên tránh dùng phương pháp này nếu như một hợp kim fero có xu hướng phân ly. Quá trình chia nhỏ như sau:

a) Trải rộng mẫu đã nghiền và trộn kỹ trên một bề mặt nhẵn thành một lớp đồng đều ở dạng một hình chữ nhật. Độ dày của lớp phải xấp xỉ bằng ba lần kích cỡ lớn nhất của mẫu.

b) Chia hình chữ nhật thành 20 phần hoặc nhiều hơn khi chia nhỏ một mẫu gộp thành 10 phần hoặc nhiều hơn khi chia nhỏ một mẫu con, và thành 4 phần hoặc nhiều hơn khi chia nhỏ một lượng gia.

c) Lấy đầy một xẻng hợp kim fero từ mỗi phần (vị trí lấy mẫu được chọn ngẫu nhiên ở mỗi phần) và hình thành một mẫu phân chia. Nên dùng một xẻng theo bảng 1. Đặt xẻng vào tận đáy của lớp mẫu. Để không bị thiên lệch, ta đặt một tấm hãm thẳng đứng phía trước xẻng xuống tận đáy lớp mẫu.

6.5.8. Chia nhỏ bằng cách tạo hình nón và phân tư nhằm đảm bảo có thể chia nhỏ một mẫu thành hai phần. Phương pháp này thích hợp để sử dụng sau khi trộn mẫu bằng phương pháp “vành nón” (xem 6.4.6); quá trình như sau:

a) Xoay tròn một cây gậy từ tâm đến cạnh, làm bẹt hình nón đã hình thành sau lần trộn thứ ba. Hình nón đã làm bẹt phải có hình dạng một hình tròn và có độ dày đồng đều. Tâm của hình tròn phải trùng với tâm của hình nón ban đầu.

b) Chia nhỏ hình tròn thành bốn phần với 2 đường thẳng giao nhau tại tâm. Nếu có thể sử dụng một hình chữ thập.

c) Loại bỏ 2 phần đối diện và kết hợp phần còn lại, nghiền thêm một lần nữa và nếu cần, lặp lại các bước từ đầu đến lần trộn thứ ba.

Để tránh gây nên thiên lệch, lần lượt thay đổi các bên bị loại bỏ trong mỗi lần trộn tiếp theo.

6.5.9. Chia nhỏ bằng một thiết bị phân đãi đảm bảo mẫu được chia thành hai phần. Kích cỡ của thiết bị phân đãi được chọn dựa vào kích cỡ lớn nhất của các mẫu sẽ bị chia, theo 7.2.5. Quá trình chia nhỏ bằng thiết bị phân đãi như sau:

a) Trộn mẫu và đặt vào thùng chứa đặc biệt;

b) Thả mẫu đều đặn vào thùng chứa trong quá trình lắc nhẹ, để hợp kim rơi đều dọc theo trục tâm của máng đãi.

c) Chọn ngẫu nhiên một trong hai phần đã chia nhỏ.

CHÚ THÍCH: Cần chú ý không để sót vật liệu ở các đường rãnh của máng đãi, và lắc thùng để ngăn ngừa thiên lệch.

6.5.10. Cho phép dùng máy phân chia cơ khí nếu không gây ra thiên lệch và đảm bảo độ chính xác đã định.

6.6. Chuẩn bị mẫu để xác định thành phần kích cỡ

Theo ISO 4551.

7. THIẾT BỊ VÀ DỤNG CỤ CHÍNH ĐỂ LẤY MẪU VÀ CHUẨN BỊ MẪU

7.1. Quá trình lấy mẫu bằng máy, chỉ sử dụng các thiết bị lấy mẫu cơ khí đáp ứng yêu cầu như sau:

a) Một thiết bị lấy mẫu cắt ngang toàn bộ dòng chảy của hợp kim fero và lấy toàn bộ mặt cắt ngang.

b) Công suất của thiết bị lấy mẫu phải đủ để lấy được toàn bộ một lượng gia trong một lần cắt.

c) Thiết bị lấy mẫu có cấu tạo sao cho việc làm sạch và kiểm tra được thuận lợi.

7.2. Các dụng cụ sau đây được dùng để lấy mẫu thủ công:

a) Xẻng;

b) Thùng chứa mẫu;

c) Que thăm.

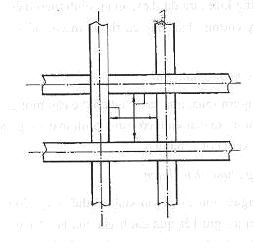

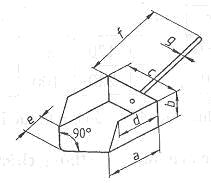

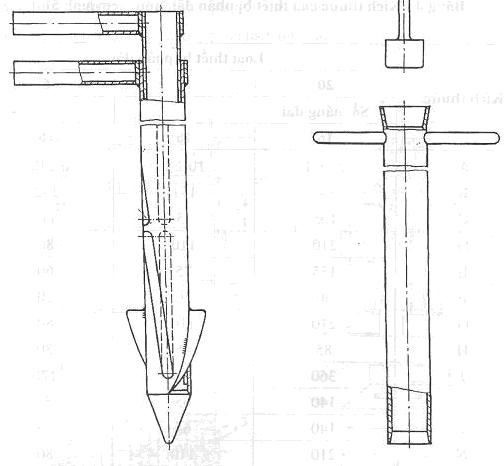

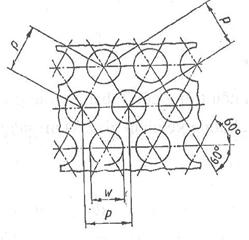

7.2.1. Xẻng để lấy mẫu phải có kích thước tương xứng với thể tích lượng gia và phải đủ bền (xem hình 2 và bảng 1). Ví dụ về chọn xẻng được nêu trong phụ lục B.

Hình 2 - Xẻng lấy mẫu

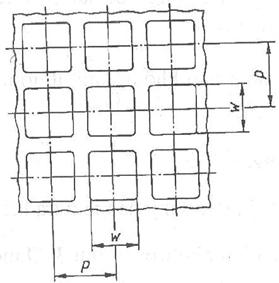

7.2.2. Thùng chứa mẫu phải được chọn trên cơ sở thể tích một mẫu (xem hình 3 và bảng 2):

Hình 3 - Thùng chứa lấy mẫu

Bảng 1: Kích thước nên dùng của xẻng để lấy mẫu lượng gia

| Số hiệu xẻng | Thể tích gần đúng cm3 | Kích thước mm | Chiều dày vật liệu mm | a/c | b/c | |||||

| a | b | c | d | e* | f g | |||||

| 1 | 15 | 30 | 15 | 30 | 25 | 12 | Chọn tùy theo hoàn cảnh | 0,5 | 1,0 | 0,50 |

| 3 | 40 | 40 | 25 | 40 | 30 | 15 | 0,5 | 1,0 | 0,62 | |

| 5 | 75 | 50 | 30 | 50 | 40 | 20 | 1 | 1,0 | 0,60 | |

| 10 | 125 | 60 | 35 | 60 | 50 | 25 | 1 | 1,0 | 0,58 | |

| 15 | 200 | 70 | 40 | 70 | 60 | 30 | 2 | 1,0 | 0,57 | |

| 20 | 300 | 80 | 45 | 80 | 70 | 35 | 2 | 1,0 | 0,56 | |

| 30 | 400 | 90 | 50 | 90 | 80 | 40 | 2 | 1,0 | 0,56 | |

| 40 | 790 | 110 | 65 | 110 | 95 | 50 | 2 | 1,0 | 0,59 | |

| 50 | 1700 | 1500 | 75 | 150 | 130 | 65 | 2 | 1,0 | 0,50 | |

| 75 | 4000 | 200 | 100 |

| 170 | 80 | 2 | 1,0 | 0,50 | |

| 100 | 7000 | 250 | 110 |

| 220 | 100 | 2 | 1,0 | 0,44 | |

* Nếu xẻng cũng được dùng để chia mẫu e = 0, tức là phần trước xẻng đã cắt đi.

Bảng 2: Kích thước nên dùng của thùng chứa để lấy mẫu lượng gia

| Thể tích gần đúng (cm3) | kích thước (mm) | ||

| a | b | c | |

| 75 | 50 | 50 | 30 |

| 125 | 60 | 60 | 35 |

| 200 | 70 | 70 | 40 |

| 300 | 80 | 80 | 45 |

| 400 | 90 | 90 | 50 |

| 790 | 110 | 110 | 65 |

| 4000 | 200 | 200 | 100 |

| 7000 | 250 | 250 | 120 |

7.2.3. Đường kính lỗ của que thăm để lấy mẫu lượng gia từ một lô hàng hợp kim fero có kích thước hạt nhỏ hơn 10mm sẽ không thấp hơn 3 lần kích cỡ lớn nhất danh nghĩa. Cấu trúc que thăm phải đảm bảo lấy được mẫu từ toàn bộ lớp hợp kim. Ví dụ về cấu trúc que thăm được nêu ở hình 4.

7.2.4. Thiết bị nghiền mẫu phải được chọn phù hợp với kích cỡ hạt và độ cứng của hợp kim fero.

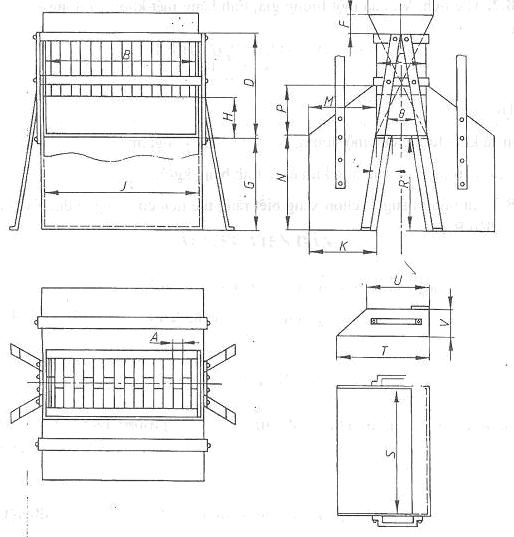

7.2.5. Thiết bị chia nhỏ mẫu phải được chọn trên cơ sở kích cỡ hạt theo bảng 3. Ví dụ về thiết bị phân đãi được nêu trong phụ lục A.

Bảng 3: Các loại máy phân đãi

| Kích cỡ danh nghĩa lớn nhất của mẫu d(mm) | Số máy phân đãi | Chiều rộng của máng đãi (mm) |

| 5 < d < 10 | 20 | 20 |

| 2,4 < d < 5 | 10 | 10 |

| d < 2,4 | 6 | 6 |

7.2.6. Thiết bị và dụng cụ dùng để lấy mẫu và chuẩn bị mẫu phải đảm bảo độ chính xác dự định cho toàn bộ quá trình.

7.2.7. Trước khi lấy mẫu thiết bị và dụng cụ phải được làm sạch, kiểm tra và điều chỉnh.

8.1. Đề phòng nhiễm bẩn

8.1.1. Trong quá trình lấy mẫu và chuẩn bị mẫu, không được để hao hụt hoặc nhiễm bẩn mẫu, lẫn tạp chất hoặc lẫn vật liệu còn sót lại trong thiết bị và dụng cụ.

8.1.2. Các đồ chứa để vận chuyển và lưu giữ mẫu ở mọi giai đoạn lấy mẫu phải sạch, không sứt mẻ và bao kín.

8.2. Mẫu để xác định thành phần hóa học của một lô hàng

8.2.1. Chuẩn bị bốn mẫu trong mỗi lô hàng để dành cho nhà sản xuất một mẫu, cho khách hàng một mẫu, cho tổ chức trọng tài một mẫu và để lưu trữ một mẫu. Mẫu lưu trữ phải được giữ ít nhất 6 tháng.

8.2.2. Mỗi mẫu phải được đặt trong một thùng chứa kín riêng biệt.

8.2.3. Mỗi mẫu phải được cung cấp 2 nhãn phân biệt: một nhãn dán trên bình chứa và nhãn kia được đặt bên trong bình chứa mẫu.

8.2.4. Thông tin dưới đây phải được ghi trên nhãn:

a) Tên nhà sản xuất;

b) Tên gọi và cấp độ của hợp kim fero;

c) Khối lượng lô hàng;

d) Ngày tháng và nơi lấy mẫu;

e) Chữ ký của người lấy mẫu;

f) Mọi thông tin bổ sung.

8.3. Mẫu dùng để xác định thành phần kích cỡ

Theo ISO 4551.

ISO 4552 - Hợp kim fero - Lấy mẫu và chuẩn bị mẫu để phân tích hóa học.

- Phần 1:ferocrom, ferosilicrom, ferosilic, ferosilicmangan, feromangn.

-Phần 2: ferotitan, feromolypđen, ferovonfram, feroniôbi, ferovanađi

ISO 7373, Hợp kim fero - Các phương pháp thử nghiệm để kiểm tra độ chính xác của việc chia nhỏ mẫu.

Hình 4 - Ví dụ về que thăm để lấy mẫu

PHỤ LỤC A

Bảng 4 - Kích thước của thiết bị phân đãi, mm (xem hình 5)

| Kích thước | Loại thiết bị phân đãi | ||

| 20 | 10 | 6 | |

| Số máng đãi |

|

| |

| 16 | 16 | 16 | |

| A | 20 ± 1 | 10 ± 1 | 6 ± 0,5 |

| B | 346 | 171 | 112 |

| C | 105 | 55 | 40 |

| D | 210 | 110 | 80 |

| E | 135 | 75 | 60 |

| F | 30 | 20 | 20 |

| G | 210 | 110 | 80 |

| H | 85 | 45 | 30 |

| J | 360 | 184 | 120 |

| K | 140 | 65 | 55 |

| M | 140 | 65 | 55 |

| N | 210 | 110 | 80 |

| P | 105 | 55 | 40 |

| Q | 35 | 20 | 15 |

| R | 210 | 110 | 80 |

| S | 300 | 150 | 100 |

| T | 200 | 120 | 80 |

| U | 135 | 70 | 45 |

| V | 105 | 50 | 35 |

| q |

|

|

|

A.1. A là kích thước đã quy định, những kích thước khác chỉ đưa ra làm ví dụ.

A.2. Góc giữa các máng đãi không nhỏ hơn 600.

A.3. Máng đãi phải đồng đều và số lượng không ít hơn số chiếc nêu trong bảng 4.

A.4. Bình chứa mẫu phải được gắn trên máng đãi để tránh đổ rớt.

A.5. Bề mặt bên trong của máy phân tách phải nhẵn nhụi và sạch bụi

Hình 5 - Thiết bị phân đãi

PHỤ LỤC B

VÍ DỤ VỀ QUY TRÌNH CHỌN XẺNG LẤY MẪU LƯỢNG GIA

B.1. Xác định bằng thử nghiệm hoặc dựa vào kinh nghiệm hoặc theo các dữ liệu thu được, tỷ trọng khối r của hợp kim fero, tính bằng kilôgam trên mét khối, phụ thuộc vào kích cỡ hạt và loại hợp kim.

B.2. Thể tích, Vi, của một lượng gia, tính bằng mét khối, sử dụng phương trình sau:

![]()

Trong đó:

mi là khối lượng của một lượng gia, tính bằng kilôgam;

r là tỷ trọng khối của hợp kim fero, tính bằng kg/m3

B.3. Sử dụng bảng 1, chọn xẻng biết rằng thể tích của nó gần đúng với thể tích theo điều B.2.

Nhóm B

| CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM | 16 TCN 993 - 2006 | |

| BỘ CÔNG NGHIỆP | Khuyến khích áp dụng |

Tiêu chuẩn này quy định phương pháp lấy mẫu và chuẩn bị mẫu để xác định thành phần hóa học của ferotitan, ferovonfram, feromolypđen, feroniobi hay ferovanađi.

Tiêu chuẩn này phù hợp với ISO 4552-2 (E).

16 TCN 992 - 2006, Hợp kim fero - Lấy mẫu và chuẩn bị mẫu - Quy tắc chung

ISO 6467, Ferovanađi - Xác định vanađi - Phương pháp điện thế.

3.1. Các định nghĩa, những yêu cầu chung đối với lấy mẫu và chuẩn bị mẫu, dụng cụ và thiết bị.

Xem 16TCN 992 - 2006

3.2. Đặc điểm chất lượng đối với độ chính xác yêu cầu

Độ chính xác tổng thể khi xác định thành phần hóa học của một lô hàng bSDM, độ chính xác khi lấy mẫu bS, độ chính xác trong quá trình chuẩn bị bD và độ chính xác của phương pháp phân tích bM với mức tin cậy 95% sẽ được quy định theo các đặc điểm chất lượng nêu trong bảng 1.

Bảng 1 - Các đặc điểm chất lượng đối với độ chính xác yêu cầu

| Hợp kim Fero | Đặc điểm chất lượng, % (m/m) |

| Ferotitan | Hàm lượng titan |

| Feromolypđen | Hàm lượng Molypđen |

| Ferovonfram | Hàm lượng vonfram |

| Feroniobi | Hàm lượng Niobi |

| Ferovanađi | Hàm lượng vanađi |

4. ĐỘ CHÍNH XÁC TỔNG THỂ KHI XÁC ĐỊNH THÀNH PHẦN HÓA HỌC CỦA MỘT LÔ HÀNG:

Các phương pháp lấy mẫu và chuẩn bị mẫu quy định trong tiêu chuẩn này cho phép xác định thành phần hóa học của một lô hàng ở mức tin cậy 95% với độ chính xác tổng thể quy định trong bảng 2, tùy theo khối lượng lô hàng được lấy mẫu.

Bảng 2 - Độ chính xác tổng thể khi xác định thành phần hóa học

một lô hàng

| Khối lượng lô hàng, t | Độ chính xác tổng thể, ±bSDM, % (m/m) | ||||||

| Lớn hơn | Nhỏ hơn hoặc bằng | FeTi | FeMo | FeW | FeNb | FeV | |

| Ti | Mo | W | Nb | V | |||

| 40 | 64 | 0,81 | - | - | - | 0,74 | |

| 25 | 40 | 0,82 | - | - | - | 0,75 | |

| 16 | 25 | 0,83 | 0,90 | 0,90 | 0,88 | 0,75 | |

| 10 | 16 | 0,83 | 0,91 | 0,91 | 0,89 | 0,76 | |

| 5 | 10 | 0,84 | 0,92 | 0,92 | 0,90 | 0,77 | |

| 3 | 5 | 0,86 | 0,93 | 0,93 | 0,91 | 0,78 | |

| 1 | 3 | 0,88 | 0,95 | 0,95 | 0,93 | 0,80 | |

| 0,5 | 1 | 0,90 | 0,98 | 0,98 | 0,95 | 0,82 | |

|

| 0,5 | 0,95 | 1,03 | 1,03 | 0,98 | 0,89 | |

5.1. Khối lượng lượng gia:

Khối lượng tối thiểu của một lượng gia, là hàm của kích cỡ danh nghĩa lớn nhất của một lô hàng, phải tương ứng với kích cỡ được quy định trong bảng 3.

Bảng 3 - Khối lượng lượng gia

| Kích cỡ danh nghĩa tối đa, mm | Khối lượng tối thiểu của lượng gia, kg | ||||

| FeTi | FeMo | FeW | FeNb | FeV | |

| ³ 50 | 5,0 | 5,0 | 5,0 | 3,5 | 1,0 |

| 50 | 3,5 | 3,5 | 3,5 | 2,5 | 0,5 |

| 25 | 1,5 | 1,5 | 1,5 | 1,0 | 0,2 |

| £10 | 0,5 | 0,5 | 0,5 | 0,2 | 0,2 |

5.2. Số các lượng gia và độ chính xác khi lấy mẫu:

5.2.1. Số lượng tối thiểu lượng gia cần thiết để đạt được độ chính xác đã định trong việc lấy mẫu là hàm của khối lượng một lô hàng, phải tương ứng với các khối lượng lô hàng như quy định trong bảng 4.

CHÚ THÍCH - Các thông số lấy mẫu khác có thể được áp dụng theo thỏa thuận của các bên liên quan. Trong trường hợp này, số lượng tối thiểu lượng gia phải được tính toán bằng công thức:

n =

Bảng 4 - Số lượng tối thiểu lượng gia và độ chính xác khi lấy mẫu

| Khối lượng của lô hàng, t | Số lượng tối thiểu lượng gia | Độ chính xác trong lấy mẫu, ±bS % (m/m) | ||||

| FeTi | FeMo | FeW | FeNb | |||

| Lớn hơn | Nhỏ hơn hoặc bằng | Ti | Mo | W | Nb | |

| 49 | 64 | 28 | 0,23 | - | - | - |

| 25 | 40 | 24 | 0,25 | - | - | - |

| 16 | 25 | 20 | 0,27 | 0,29 | 0,29 | 0,25 |

| 10 | 16 | 17 | 0,29 | 0,32 | 0,32 | 0,27 |

| 5 | 10 | 14 | 0,32 | 0,35 | 0,35 | 0,29 |

| 3 | 5 | 11 | 0,36 | 0,39 | 0,39 | 0,33 |

| 1 | 3 | 9 | 0,40 | 0,43 | 0,43 | 0,37 |

| 0,5 | 1 | 7 | 0,45 | 0,49 | 0,49 | 0,42 |

|

| 0,5 | 5 | 0,54 | 0,58 | 0,58 | 0,49 |

Bảng 5 - Số lượng tối thiểu lượng gia và độ chính xác khi lấy mẫu

đối với Ferovanađi

| Khối lượng của lô hàng, t | Số lượng tối thiểu lượng gia | Độ chính xác trong lấy mẫu, ±bS % (m/m) | |

| Lớn hơn | Nhỏ hơn hoặc bằng | V | |

| 40 | 64 | 23 | 0,19 |

| 25 | 40 | 20 | 0,20 |

| 16 | 25 | 17 | 0,22 |

| 10 | 16 | 14 | 0,24 |

| 5 | 10 | 11 | 0,27 |

| 3 | 5 | 9 | 0,30 |

| 1 | 3 | 7 | 0,34 |

| 0,5 | 1 | 5 | 0,40 |

|

| 0,5 | 3 | 0,52 |

5.2.2. Đối với ferovanađi, số lượng tối thiểu lượng gia cần thiết để đạt được độ chính xác đã định trong lấy mẫu, là hàm của khối lượng lô hàng phải tương ứng với khối lượng nêu trong bảng 5.

5.3. Phương pháp lấy mẫu lượng gia:

5.3.1. Khi lấy mẫu một lô hàng chưa đóng gói, phương pháp lấy mẫu lượng gia và các khoảng cách giữa các lần lấy mẫu lượng gia theo 16 TCN 992 - 2006.

5.3.2. Khi lấy mẫu một lô hàng đã đóng gói, số đơn vị đóng gói được chọn phải tương ứng với số lượng lượng gia ghi trong bảng 4 và 5. Một lượng lượng gia phải được lấy từ mỗi đơn vị đóng gói.

Phương pháp chọn đơn vị đóng gói và chọn các lượng gia từ những đơn vị đóng gói này theo 16 TCN 992 - 2006

5.4. Mẫu gộp: Các lượng lượng gia được lấy mẫu từ một lô hàng phải được kết hợp thành một mẫu gộp theo 16 TCN 992 - 2006.

Nếu cần xác định chính xác hơn đặc điểm chất lượng của một lô hàng theo yêu cầu đặt trước, phải chuẩn bị và phân tích từng khối lượng lượng gia hay từng mẫu con riêng biệt.

6.1. Độ chính xác khi chuẩn bị mẫu: Các phương pháp chuẩn bị mẫu quy định trong tiêu chuẩn này dẫn đến độ chính xác của việc chuẩn bị mẫu, với mức tin cậy 95%, như trong bảng 6.

Bảng 6 - Độ chính xác khi chuẩn bị mẫu

| Hợp kim Fero | Độ chính xác khi chuẩn bị mẫu, ± bD, % (m/m) |

| Ferotitan | 0,5 Ti |

| Feromolypđen | 0,6 Mo |

| Ferovonfram | 0,6 W |

| Feroniobi | 0,6 Nb |

| Ferovanaddi | 0,4 V |

6.2. Phân chia mẫu:

6.2.1. Phương pháp phân chia mẫu theo 16 TCN....

6.2.2. Một mẫu gộp hoặc một lượng gia được nghiền thành hạt nhỏ có thể đi qua sàng với cỡ mắt 10mm x10mm, sau đó được chia theo bảng 7.

Ví dụ về phân chia mẫu gộp được thể hiện như sơ đồ:

Lô hàng, 5t

![]()

![]() Mẫu gộp, 55kg 55kg x 11

Mẫu gộp, 55kg 55kg x 11

![]() Nghiền nhỏ - 10mm

Nghiền nhỏ - 10mm

![]() Phân chia Bằng thiết bị phân đãi 3 lần

Phân chia Bằng thiết bị phân đãi 3 lần

![]() Mẫu được phân chia, 7kg

Mẫu được phân chia, 7kg

![]() Nghiền(1) nhỏ - 2,8mm

Nghiền(1) nhỏ - 2,8mm

![]() Phân chia Bằng thiết bị phân đãi 3 lần

Phân chia Bằng thiết bị phân đãi 3 lần

![]() Mẫu phân chia, 0,8kg

Mẫu phân chia, 0,8kg

![]() Tán nhỏ(1) - 1,0mm

Tán nhỏ(1) - 1,0mm

![]() Phân chia

Phân chia

![]() Mẫu phân chia, 300g

Mẫu phân chia, 300g

![]() Tán thành bột xuống kích thước - 160mm

Tán thành bột xuống kích thước - 160mm

4 mẫu kiểm nghiệm, mỗi mẫu 50g

Hình - Sơ đồ chuẩn bị mẫu gộp của ferotitan (ví dụ)

Bảng 7 - Quy tắc phân chia mẫu của một mẫu gộp hay một mẫu con

| Kích cỡ danh nghĩa cao nhất trong mẫu, mm | Khối lượng nhỏ nhất của mẫu được phân chia, kg | |

| FeTi, FeNb | FeMo, FeW, FeV | |

| 10 | 7,0 | 13,0 |

| 5 | 1,2 | 2,0 |

| 2,8 | 0,7 | 1,0 |

| 1,0 | 0,3 | 0,4 |

| 0,5 | 0,2 | 0,2 |

6.3. Nghiền và trộn

Các phương pháp nghiền và trộn phải theo 16TCN 992 - 2006

7.1. Khối lượng của mẫu thử nghiệm để phân tích hóa học không được ít hơn 50g. Kích cỡ danh nghĩa lớn nhất của một mẫu kiểm nghiệm không được lớn hơn 160mm đối với tất cả các hợp kim fero trừ ferovanađi, kích cỡ danh nghĩa lớn nhất của hợp kim này không lớn hơn 250mm (xem ISO 6467).

7.2. Số lượng mẫu thử nghiệm, đóng gói và ghi nhãn mẫu theo 16TCN....

ISO 5450, Ferovonfram - Thông số kỹ thuật và điều kiện giao hàng.

ISO 5451, Ferovanađi - Thông số kỹ thuật và điều kiện giao hàng.

ISO 5452, Feromolypđen - Thông số kỹ thuật và điều kiện giao hàng.

ISO 5453, Feroniobi - Thông số kỹ thuật và điều kiện giao hàng.

ISO 5454, Ferotitan - Thông số kỹ thuật và điều kiện giao hàng.

ISO 7087, Hợp kim fero - Phương pháp thí nghiệm để đánh giá sự biến đổi chất lượng và phương pháp kiểm tra độ chính xác trong lấy mẫu.

ISO 7347, Hợp kim fero - Phương pháp thí nghiệm để kiểm tra độ thiên lệch trong lấy mẫu và chuẩn bị mẫu.

ISO 7373, Hợp kim fero - Phương pháp thí nghiệm để kiểm tra độ chính xác trong phân chia mẫu.

DỮ LIỆU BAN ĐẦU ĐỂ TÍNH TOÁN CÁC THÔNG SỐ LẤY MẪU

A.1. Số lượng lượng gia lấy từ một lô hàng.

Xem bảng 4 và 5

A.1.1. Công thức để tính toán số lượng lượng gia

Số lượng lượng gia lấy từ một lô hàng được tính toán theo phương trình (6) trong 16 TCN 992 - 2006

Hệ số điều chỉnh ![]() được lấy bằng 1.

được lấy bằng 1.

A.1.2. Tính hỗn tạp của một lô hàng (độ lệch chuẩn giữa các lượng gia, si)

Độ lệch chuẩn giữa các lượng gia si được xác định bằng thí nghiệm. Giá trị của si dùng để tính toán số lượng lượng được ghi trong bảng 8.

Bảng 8 - Giá trị độ hỗn tạp của lô hàng

| Cơ quan thành viên | Độ lệch chuẩn giữa các lượng gia, si, % (m/m) | |||||||||

| FeMo | FeW | FeTi | FeNb | FeV* | ||||||

| C cao | C thấp | Ti cao | Ti thấp | V cao | V thấp | |||||

| Mo | W | Ti | Nb | V | ||||||

| Nhật | 0,65 | 0,45 | 0,56 | 0,465 | 0,353 | 0,261 | - | |||

| Liên Xô | - | 0,70 | 0,67 | 0,345 | 0,67 | 0,63 | - | 0,57 | ||

| si | 0,65 | 0,59 | 0,62 | - | 0,56 | 0,51 | 0,44 | |||

| 0,62 | ||||||||||

| Sử dụng để tính toán | 0,65 | 0,65 | 0,60 | 0,55 | 0,45 | |||||

A.1.3. Độ chính xác trong lấy mẫu, bs

Độ chính xác trong lấy mẫu từ ±0,20% đối với các lô hàng có khối lượng 64t đến ±0,55% đối với các lô hàng có khối lượng 0,5t, đảm bảo giá trị tối đa của độ chính xác tổng thể bSDM không lớn hơn ±1,0%.

A.2. Độ chính xác tổng thể trong xác định thành phần hóa học của lô hàng, bSDM

A.2.1. Công thức tính toán

Độ chính xác tổng thể đối với một lần đo khi xác định thành phần hóa học của một lô hàng được tính toán bằng phương trình (1) trong 16TCN 992 - 2006.

A.2.2. Tính hỗn tạp của lô hàng, si, và số lượng các lượng gia, n

Xem A.1.

A.2.3. Độ lệch chuẩn khi chuẩn bị mẫu, sD

Giá trị của sD được xác định bằng thí nghiệm và nêu trong bảng 9.

Bảng 9 - Độ lệch chuẩn khi chuẩn bị mẫu

| Hợp kim fero | Độ lệch chuẩn của việc chuẩn bị mẫu, sD, % (m/m) |

| Ferotitan | 0,25 Ti |

| Feromolyđen | 0,3 Mo |

| Ferovonfram | 0,3 W |

| Feroniobi | 0,3 Nb |

| Ferovanađi | 0,2 V |

A.2.4. Độ lệch chuẩn khi phân tích hóa học, sM

Giá trị sM cho một lần đo được nêu trong bảng 10.

Bảng 10 - Độ lệch chuẩn khi phân tích hóa học

| Hợp kim fero | Độ lệch chuẩn khi phân tích hóa học, sM, % (m/m) |

| Ferotitan | 0,3 Ti |

| Feromolyđen | 0,3 Mo |

| Ferovonfram | 0,3 W |

| Feroniobi | 0,3 Nb |

| Ferovanađi | 0,3 V |

Nhóm B

| CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM | Ferocromvà FerosilicromPhương pháp điện thế | 16 TCN 994 - 2006 |

| BỘ CÔNG NGHIỆP | Khuyến khích áp dụng |

1. Tiêu chuẩn này quy định phương pháp điện thế xác định hàm lượng crôm trong ferocrôm và ferosilicrom.

2. Phương pháp này áp dụng cho tất cả các mức của hợp kim ferocrom và ferosilicrom.

3. Tiêu chuẩn này phù hợp với ISO 4140 - 1979 (E)

16 TCN 992 - 2006, Hợp kim fero - Lấy mẫu và chuẩn bị mẫu - Nguyên tắc chung.

Nấu chảy mẫu kiểm tra với natri perôxit, hoà tan chất nấu chảy đó trong nước và dung dịch này được axit hóa bằng axit sunfuríc. Oxi hóa crom bằng persunphát amôni với chất xúc tác là ion bạc. Xác định hàm lượng crom và vanađi bằng phương pháp điện thế với sunphát ion amoni. Oxi hóa lại vanađi bằng kali permanganat; phá hủy permanganat thừa bằng nitrít và phá hủy nitrít thừa bằng urê. Xác định vanađi bằng phương pháp điện thế với sunphát ion amôni và xác định hàm lượng crôm là khác biệt.

Phản ứng diễn ra như sau:

![]()

![]()

![]()

![]()

Trong quá trình phân tích chỉ sử dụng các hóa chất phân tích và nước cất hoặc nước có độ tinh khiết tương đương

4.1. Natri peroxit

4.2. Natri cacbonát

4.3. Persunphát amôni [(NH4)2S2O8]

4.4. Urê

4.5. Axit phốtphoríc, tỷ trọng 1,7g/ml

4.6. Axit nitríc, tỷ trọng 1,42g/ml

4.7. Axit flohydríc, tỷ trọng 1,14g/ml

4.8. Axit sunfuric, dung dịch 50% (v/v)

Cho 500ml axit sunfuríc (tỷ trọng 1,84g/ml) vào 400ml nước, trộn đều, làm nguội, pha loãng tới 1000ml và trộn đều.

4.9. Axit clohydric, dung dịch 40% (v/v)

Cho 400ml axit clohydríc (tỷ trọng 1,19g/ml) vào 600ml nước và trộn đều.

4.10. Dung dịch bạc nitrát

Hoà tan 5g bạc nitrát vào nước và pha loãng đến 1000ml.

4.11. Dung dịch kali permanganát.

Hòa tan 2,5g kali permanganát vào nước và pha loãng đến 100ml.

4.12. Dung dịch kali nitrít

Hòa tan 1g kali nitrít vào nước và pha loãng đến 100ml.

4.13. Kali đicromát

Hòa tan kali đicromát nguyên chất vào nước, tinh luyện lại; đun tinh thể đến 1500C và làm nóng chảy ở 4150C. Nghiền nhỏ, sàng qua sàng số 8 và cho vào bình thủy tinh có nút bằng thủy tinh.

Chú thích: kali đicrômát được coi là nguyên liệu cao cấp nhờ việc phân tích thể tích và sấy khô ở nhiệt độ 1050C trước khi sử dụng.

4.14. Sunphát ion amôni, dung dịch thể tích chuẩn xấp xỉ 0,17N.

4.14.1. Chuẩn bị

Hòa tan 65g sunphát ion amôni vào 500ml nước, đổ vào bình thể tích 1000ml. Sau khi hòa tan thêm vào 100ml dung dịch axit sunphuríc (4.8), làm nguội, dán nhãn và pha theo mác rồi trộn đều.

4.1.4.2. Chuẩn hóa

Cho 1,000 ± 0,0002g kali dicromát (4.13) vào cốc mỏ 600ml. Hòa tan trong 100ml nước và 300ml dung dịch axit sunphuríc (4.8); pha loãng đến 300ml. Tiến hành theo điều 7.2.3 và 7.2.4.

Lượng crôm tương đương. T, tính bằng gam của dung dịch sunphát ion amoni tương ứng với lượng crom trong 1ml dung dịch được diễn đạt theo công thức:

![]()

Trong đó: V1 là thể tích của dung dịch sunphát ion amoni thêm vào, tính bằng mililít.

Các dụng cụ thí nghiệm gồm:

5.1. Nồi: Dung tích 40ml bằng sắt, niken, zicon, nhôm hoặc sứ.

5.2. Cốc mỏ, dung tích 600ml.

5.3. Điện thiết kế, mọi vôn kế có trở kháng cao dùng để đo độ pH đều thích hợp.

5.4 Điện cực thủy ngân (platin)

5.5. Máy khuấy mô tơ hoặc máy khuấy từ.

Sử dụng mẫu được chuẩn bị theo 16 TCN 992 - 2006

7.1. Mẫu thử

Lấy mẫu thử có khối lượng 0,5 ± 0,0002g

7.2. Tiến hành:

7.2.1. Đặt mẫu thử (7.1) vào nồi (5.1) chứa 10g natri peroxit (4.1) hoặc 7g natri peroxít (4.1) và 3g natri cacbonát (4.2), trộn đều cẩn thận. Giữ nồi bằng kìm, xoay đều trên ngọn lửa, lúc đầu đun nhỏ lửa, sau đun to dần cho đến khi nóng chảy hoàn toàn (khoảng 6 phút) sau đó để nguội.

Đặt nồi vào cốc mỏ (5.2), đổ từ từ 150ml nước vào và đậy lên đó một tấm kính để quan sát. Đun nóng từ từ, sau khi sôi cho bốc hơi rồi để nguội. Cho vào 40ml dung dịch axit sunfuríc (4.8). Khi đã trông thấy rõ dung dịch thì mở tấm kính đậy, nhấc nồi ra và pha loãng dung dịch bằng nước tới 300ml.

7.2.1.1. Hòa tan ferocrom các bon thấp (Cmax x 0,5%) trong axit.

Đưa mẫu thử (7.1) vào cốc (5.2) thêm 25ml dung dịch axit sunfuríc (4.8) và đun từ từ để tránh làm giảm thể trong 20 phút hoặc cho đến khi phản ứng dung môi thực sự dừng (1). Thêm vào 5ml axit phốtphoríc (4.5), cho bốc hơi, làm nguội và thêm vào 40ml nước nguội, đun sôi, oxy hóa với axit nitríc (4.6) và đun sôi trong 2 phút pha loãng bằng nước nóng tới 400ml.

7.2.1.2. Hòa tan ferosilicrom (Cmax x 1%) trong axit.

Đặt mẫu thử (7.1) vào đĩa platin, thêm vào 10 đến 15ml axit flohydríc (4.7) và thêm vào từ từ 15ml axit nitric (4.6).

Đun nóng cho đến khi mẫu bị phân hủy hoàn toàn. Thêm vào 20ml dung dịch axit sunfuric (4.8) và 5ml dung dịch axit phốtphoríc (4.5), để bốc hơi cho đến khi xuất hiện khói axit sunfuríc. Để nguội đĩa, hòa vào 40 đến 60ml nước và chuyển dung dịch vào cốc 600ml. Rửa đĩa bằng nước và đổ vào cốc trên. Pha loãng đến 300ml và đun nóng cho đến khi dung dịch muối hòa tan.

7.2.2. Thêm 20ml dung dịch bạc nitrát (4.10); 3 giọt dung dịch kali permanganát (4.14) và 8g sunphát amôni (4.3) và đun sôi trong 10 phút (a). Thêm 0,5ml dung dịch axit clohydríc (4.9) vào để giảm lượng permaganát biến mất (b). Để nguội dung dịch đến nhiệt độ phòng.

7.2.3. Thêm 10ml axit phốtphoric (4.5) vào dung dịch (7.2.1) và 5ml axit phốtphoríc vào dung dịch (7.2.1.1. và 7.2.1.2). Khuấy đều bằng máy khuấy (5.5). Đặt điện cực (5.4) vào dung dịch và nối chúng với điện thế kế (5.3).

7.2.4. Chuẩn độ bằng dung dịch sunphát ion amoni (4.14), rồi tiếp tục khuấy cho đến lúc điện thế trên máy báo khoảng 200V (c). Trọng lượng dung dịch sunphát ion amoni đã sử dụng tương ứng với hàm lượng crom +vanađi.

7.2.5. Thêm dung dịch kali permanganát (4.11) từng giọt vào cho đến khi xuất hiện màu hồng đặc trưng kéo dài hơn 1 phút (đ). Thêm dung dịch kali nitríc (4.12) từng giọt vào cho đến lúc màu của permanganát biến mất và xuất hiện sự thay đổi điện thế, sau đó nhỏ 2 giọt vào chỗ còn thừa. Thêm khoảng 0,5 urê (4.4) để phân hủy lượng nitríc thừa. Chuẩn bị với dung dịch sunphát ion amôni cho tới lúc điện thế thay đổi. Lượng dung dịch chuẩn độ này tương ứng với hàm lượng vanađi.

a. Nếu màu của axit permaganic không xuất hiện sau khi đun sôi trong 5 phút thì cho tiếp 0,5g persunphát amôni vào dung dịch nóng cho tới khi màu xuất hiện.

b. Nếu màu của axit permaganic không mất đi thì cho tiếp thêm 0,5ml dung dịch axit clohydric và đun sôi sau mỗi lần thêm cho đến lúc màu mất đi.

c. Nếu hàm lượng crom trong mẫu thử lớn hơn 31% (m/m) thì cho vào 50ml dung dịch sunphát ion amoni và nếu lớn hơn 68% (m/m) thì cho vào 100ml.

d. Sự xuất hiện màu hồng xác nhận việc oxy hóa lại vanađi đã xảy ra, điều này còn được thể hiện qua việc tăng điện thế tương ứng.

Hàm lượng crôm được tính bằng % khối lượng theo công thức sau:

7.2. Tiến hành:

![]()

Trong đó:

T là khối lượng crôm tương đương với 1ml dung dịch sunphát ion amôni (4.14) tính bằng gam;

V2 là thể tích dung dịch sunphát ion amôni sử dụng để chuẩn độ lần đầu tiên, tính bằng mililít;

V3 là thể tích dung dịch sunphát ion amôni (4.14) sử dụng trong lần chuẩn độ thứ hai (vanađi), tính bằng mililít;

m là khối lượng mẫu thử (7.1), tính bằng gam.

9. TÍNH LẬP LẠI CỦA PHƯƠNG PHÁP

Với người phân tích có kinh nghiệm thì có khả năng đạt kết quả 95% với sai số ± 0,2 khi hàm lượng crôm khoảng 70%.

Bản báo cáo phải bao gồm những nội dung sau:

a) Tài liệu tham khảo của phương pháp đã sử dụng;

b) Kết quả và phương pháp tính toán;

c) Những biểu hiện không bình thường xảy ra trong quá trình phân tích;

d) Những công đoạn nào không nằm trong tiêu chuẩn này được coi như không bắt buộc.

Nhóm B

| CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM | Sàng kiểm tra - lưới kim loại, tấm kim loại đục lỗ, tấm kim loại tạo lỗ bằng điện - | 16 TCN 995 - 2006 |

| BỘ CÔNG NGHIỆP | Khuyến khích áp dụng |

Tiêu chuẩn này quy định kích cỡ danh nghĩa của lỗ đối với các loại lưới kim loại, tấm kim loại đục lỗ và tấm tạo lỗ bằng điện dùng làm sàng kiểm tra.

Tiêu chuẩn này áp dụng cho:

- Lưới kim loại có mắt lưới vuông

- Tấm kim loại đục lỗ và tấm tạo lỗ bằng điện có lỗ hình vuông hoặc tròn.

- Tiêu chuẩn này phù hợp với ISO 565 - 1990 (E)

ISO 2395: 1990; Sàng kiểm tra và việc dùng sàng để kiểm tra - Từ vựng;

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa nêu trong ISO 2395.

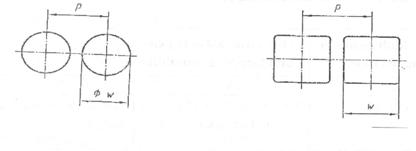

4.1. Sàng kiểm tra được ký hiệu theo kích cỡ danh nghĩa của mắt/lỗ sàng (khoảng cách của các cạnh đối diện hoặc đường kính). Đối với tấm kim loại đục lỗ và tấm tạo lỗ bằng điện, phải ghi rõ lỗ hình vuông hoặc hình tròn.

4.2. Kích cỡ danh nghĩa của mắt/lỗ sàng từ 1mm trở lên được tính theo milimét (mm); kích cỡ danh nghĩa của mắt/lỗ sàng dưới 1mm được tính theo micrômét (mm).

5. KÍCH CỠ DANH NGHĨA CỦA MẮT/LỖ SÀNG

Kích cỡ danh nghĩa của mắt/lỗ sàng được quy định trong bảng 1 và bảng 2 và có phạm vi áp dụng như sau:

a) Đối với lưới kim loại: từ 125mm đến 20mm

b) Đối với tấm kim loại đục lỗ

- Lỗ vuông: Từ 125mm đến 4mm

- Có lỗ tròn: Từ 125mm đến 1mm

c) Đối với tấm tạo lỗ bằng điện có lỗ vuông hoặc tròn: Từ 500mm đến 50mm.

Nên ưu tiên sử dụng các kích cỡ chính nhưng nếu có yêu cầu cần một dãy kích cỡ có bước nhỏ hơn, thì lấy từ một dãy kích cỡ phụ chứ không phải cả hai, nghĩa là R 20 hoặc R 40/3.

Bảng 1 - Kích cỡ tính bằng milimét

| Kích cỡ chính | Kích cỡ phụ | |

| R 20/3 | R 20 | R 40/3 |

| 125 | 125 | 125 |

|

| 112 |

|

|

|

| 106 |

|

| 100 |

|

| 90 | 90 | 90 |

|

| 80 |

|

|

|

| 75 |

|

| 71 |

|

| 63 | 63 | 63 |

|

| 56 |

|

|

|

| 53 |

|

| 50 |

|

| 45 | 45 | 45 |

|

| 40 |

|

|

|

| 37,5 |

|

| 35,5 |

|

| 31,5 | 31,5 | 31,5 |

|

| 28 |

|

|

|

| 26,5 |

|

| 25 |

|

| 22,4 | 22,4 | 22,4 |

|

| 20 |

|

|

|

| 19 |

|

| 18 |

|

| 16 | 16 | 16 |

|

| 14 |

|

|

|

| 13,2 |

|

| 12,5 |

|

| 11,2 | 11,2 | 11,2 |

|

| 10 |

|

|

|

| 9,5 |

|

| 9 |

|

| 8 | 8 | 8 |

|

| 7,1 |

|

|

|

| 6,7 |

|

| 6,3 |

|

| 5,6 | 5,6 | 5,6 |

|

| 5 |

|

|

|

| 4,75 |

|

| 4,5 |

|

| 4 | 4 | 4 |

|

| 3,55 |

|

|

|

| 3,35 |

|

| 3,15 |

|

| 2,8 | 2,8 | 2,8 |

|

| 2,5 |

|

|

|

| 2,36 |

|

| 2,24 |

|

| 2 | 2 | 2 |

|

| 1,8 |

|

|

|

| 1,7 |

|

| 1,6 |

|

| 1,4 | 1,4 | 1,4 |

|

| 1,25 |

|

|

|

| 1,18 |

|

| 1,12 |

|

| 1 | 1 | 1 |

Bảng 2 - Kích cỡ tính bằng micrômét

| Kích cỡ chính | Kích cỡ phụ | |

| R 20/3 | R 20 | R 40/3 |

|

| 900 |

|

|

|

| 850 |

|

| 800 |

|

| 710 | 710 | 710 |

|

| 630 |

|

|

|

| 600 |

|

| 560 |

|

| 500 | 500 | 500 |

|

| 450 |

|

|

|

| 425 |

|

| 400 |

|

| 355 | 355 | 355 |

|

| 315 |

|

|

|

| 300 |

|

| 280 |

|

| 250 | 250 | 250 |

|

| 224 |

|

|

|

| 212 |

|

| 200 |

|

| 180 | 180 | 180 |

|

| 160 |

|

|

|

| 150 |

|

| 140 |

|

| 125 | 125 | 125 |

|

| 112 |

|

|

|

| 106 |

|

| 100 |

|

| 90 | 90 | 90 |

|

| 80 |

|

|

|

| 75 |

|

| 71 |

|

| 63 | 63 | 63 |

|

| 56 |

|

|

|

| 53 |

|

| 50 |

|

| 45 | 45 | 45 |

|

| 40 |

|

|

|

| 38 |

|

| 36 |

|

| R’10 |

|

|

| 32 |

|

|

| 25 |

|

|

| 20 |

|

|

| 16 |

|

|

| 10 |

|

|

| 5 |

|

|

Nhóm B

| CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM | 16 TCN 996 - 2006 | |

| BỘ CÔNG NGHIỆP | Khuyến khích áp dụng |

Tiêu chuẩn này quy định yêu cầu kỹ thuật và phương pháp kiểm tra tương ứng dùng cho sàng kiểm tra bằng lưới kim loại.

Tiêu chuẩn này áp dụng cho sàng kiểm tra có cỡ mắt lưới từ 20mm đến 125mm theo 995 - 2006.

Tiêu chuẩn phù hợp với ISO 3310 - 1 (E).

16 TCN 995 - 2006; Sàng kiểm tra bằng lưới kim loại, tấm kim loại đục lỗ và tấm tạo lỗ bằng điện - Kích cỡ danh nghĩa;

ISO 2395: 1990; Sàng kiểm tra và việc dùng sàng để kiểm tra- Từ vựng;

ISO 2591-1: 1988; Sàng kiểm tra - Phần 1: Các phương pháp sử dụng sàng kiểm tra bằng lưới kim loại và tấm kim loại đục lỗ.

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa nêu trong ISO 2395.

4.1. Sàng kiểm tra bằng lưới kim loại được ký hiệu theo kích cỡ danh nghĩa của mắt lưới kim loại.

4.2. Kích cỡ danh nghĩa của mắt sàng từ 1mm trở lên sẽ được tính bằng milimét (mm); kích cỡ danh nghĩa của mắt sàng dưới 1mm sẽ được tính bằng micrômét (mm).

5.1. Yêu cầu

Sai số mắt sàng và đường kính dây kim loại được quy định trong bảng 1 và 2.

Bảng 1 - Sai số cỡ mắt sàng và đường kính sợi dây

Trị số: milimét

| Kích cỡ danh nghĩa mắt sàng, Wa | Dung sai kích thước mắt sàng | Kích thước danh nghĩa của đường kính dây, d | ||||||

| Kích cỡ chính | Kích cỡ phụ | Với kích thước lỗ bất kỳ | Với kích thước lỗ trung bình | Độ lệch chuẩn tối đa | Kích thước ưu tiên | Phạm vi lựa chọn cho phép | ||

| R20/3 | R 20 | R 40/3 | + X | ±Y | s0 | dnom | dmax | dmin |

| (1) | (2) | (3) | (4) | (5) | (6) | (7) | (8) | (9) |

| 125 | 125 | 125 | 4,51 | 3,66 | b | 8 | 9,2 | 6,8 |

|

| 112 |

| 4,15 | 3,29 | 8 | 9,2 | 6,8 | |

|

|

| 106 | 3,99 | 3,12 | 6,3 | 7,2 | 5,4 | |

|

| 100 |

| 3,82 | 2,94 | 6,3 | 7,2 | 5,4 | |

| 90 | 90 | 90 | 3,53 | 2,66 | 6,3 | 7,2 | 5,4 | |

|

| 80 |

| 3,24 | 2,37 | 6,3 | 7,2 | 5,4 | |

|

|

| 75 | 3,09 | 2,32 | 6,3 | 7,2 | 5,4 | |

|

| 71 |

| 2,97 | 2,1 | 5,6 | 6,34 | 4,8 | |

| 63 | 63 | 63 | 2,71 | 1,87 | 5,6 | 6,4 | 4,8 | |

|

| 56 |

| 2,49 | 1,67 | 5 | 5,8 | 4,3 | |

|

|

| 53 | 2,39 | 1,58 | 5 | 5,8 | 4,3 | |

|

| 50 |

| 2,29 | 1,49 | 5 | 5,8 | 4,3 | |

| 45 | 45 | 45 | 2,12 | 1,35 | 1,000 | 4,5 | 5,2 | 3,8 |

|

| 40 |

| 1,94 | 1,2 | 1,000 | 4,5 | 5,2 | 3,8 |

|

|

| 37,5 | 1,85 | 1,13 | 1,000 | 4,5 | 5,2 | 3,8 |

|

| 35,5 |

| 1,78 | 1,07 | 1,000 | 4 | 4,6 | 3,4 |

| 31,5 | 31,5 | 31,5 | 1,63 | 0,95 | 1,000 | 4 | 4,6 | 3,4 |

|

| 28 |

| 1,5 | 0,85 | 1,000 | 3,55 | 4,1 | 3 |

|

|

| 26,5 | 1,44 | 0,8 | 1,000 | 3,55 | 4,1 | 3 |

|

| 25 |

| 1,38 | 0,76 | 1,000 | 3,55 | 4,1 | 3 |

| 22,4 | 22,4 | 22,4 | 1,27 | 0,68 | 0,920 | 3,55 | 4,1 | 3 |

|

| 20 |

| 1,17 | 0,61 | 0,780 | 3,15 | 3,6 | 2,7 |

|

|

| 19 | 1,13 | 0,58 | 0,729 | 3,15 | 3,6 | 2,7 |

|

| 18 |

| 1,08 | 0,55 | 0,690 | 3,15 | 3,6 | 2,7 |

| 16 | 16 | 16 | 0,99 | 0,49 | 0,610 | 3,15 | 3,6 | 2,7 |

|

| 14 |

| 0,9 | 0,43 | 0,530 | 2,8 | 3,2 | 2,4 |

|

|

| 13,2 | 0,86 | 0,41 | 0,506 | 2,8 | 3,2 | 2,4 |

|

| 12,5 |

| 0,83 | 0,39 | 0,480 | 2,5 | 2,9 | 2,1 |

| 11,2 | 11,2 | 11,2 | 0,77 | 0,35 | 0,430 | 2,5 | 2,9 | 2,1 |

|

| 10 |

| 0,71 | 0,31 | 0,385 | 2,5 | 2,9 | 2,1 |

|

|

| 9,5 | 0,68 | 0,3 | 0,372 | 2,24 | 2,6 | 1,9 |

|

| 9 |

| 0,65 | 0,28 | 0,350 | 2,24 | 2,6 | 1,9 |

| 8 | 8 | 8 | 0,6 | 0,25 | 0,315 | 2 | 2,3 | 1,7 |

|

| 7,1 |

| 0,55 | 0,22 | 0,280 | 1,8 | 2,1 | 1,5 |

|

|

| 6,7 | 0,53 | 0,21 | 0,269 | 1,8 | 2,1 | 1,5 |

|

| 6,3 |

| 0,51 | 0,2 | 0,255 | 1,8 | 2,1 | 1,5 |

| 5,6 | 5,6 | 5,6 | 0,47 | 0,18 | 0,235 | 1,6 | 1,9 | 1,3 |

|

| 5 |

| 0,43 | 0,16 | 0,210 | 1,6 | 1,9 | 1,3 |

|

|

| 4,75 | 0,41 | 0,15 | 0,199 | 1,6 | 1,9 | 1,3 |

|

| 4,5 |

| 0,4 | 0,14 | 0,190 | 1,4 | 1,7 | 1,2 |

| 4 | 4 | 4 | 0,37 | 0,13 | 0,175 | 1,4 | 1,7 | 1,2 |

|

| 3,55 |

| 0,34 | 0,11 | 0,155 | 1,25 | 1,5 | 1,06 |

|

|

| 3,35 | 0,32 | 0,14 | 0,151 | 1,25 | 1,5 | 1,06 |

|

| 3,15 |

| 0,31 | 0,1 | 0,145 | 1,25 | 1,5 | 1,06 |

| 2,8 | 2,8 | 2,8 | 0,29 | 0,09 | 0,130 | 1,12 | 1,3 | 0,95 |

|

| 2,5 |

| 0,26 | 0,08 | 0,117 | 1 | 1,15 | 0,85 |

|

|

| 2,36 | 0,25 | 0,08 | 0,114 | 1 | 1,15 | 0,85 |

|

| 2,24 |

| 0,24 | 0,07 | 0,110 | 0,9 | 1,04 | 0,77 |

| 2 | 2 | 2 | 0,23 | 0,07 | 0,105 | 0,9 | 1,04 | 0,77 |

|

| 1,8 |

| 0,21 | 0,06 | 0,092 | 0,08 | 0,092 | 0,68 |

|

|

| 1,7 | 0,2 | 0,06 | 0,087 | 0,08 | 0,092 | 0,68 |

|

| 1,6 |

| 0,19 | 0,05 | 0,082 | 0,08 | 0,092 | 0,68 |

| 1,4 | 1,4 | 1,4 | 0,18 | 0,05 | 0,076 | 0,71 | 0,82 | 0,6 |

|

| 1,25 |

| 0,16 | 0,04 | 0,069 | 0,63 | 0,72 | 0,54 |

|

|

| 1,18 | 0,16 | 0,04 | 0,067 | 0,63 | 0,72 | 0,54 |

|

| 1,12 |

| 0,15 | 0,04 | 0,064 | 0,56 | 0,64 | 0,48 |

| 1 | 1 | 1 | 0,14 | 0,03 | 0,059 | 0,56 | 0,64 | 0,48 |

| CHÚ Ý: Tất cả các kích cỡ sàng áp dụng cho cách dệt đơn | ||||||||

| a) Theo 16TCN ...., bảng 1. b) Vì chỉ một số nhỏ các mắt sàng được đo, việc tính toán thông số s0 không có tính thực tế | ||||||||

Bảng 2 - Dung sai kích thước mắt sàng và đường kính dây

Trị số: micrômét

| Kích cỡ danh nghĩa mắt sàng, Wa | Dung sai kích thước mắt sàng | Kích thước danh nghĩa của đường kính dây, d | ||||||

| Kích cỡ chính | Kích cỡ phụ | Với kích thước lỗ bất kỳ | Với kích thước lỗ trung bình | Độ lệch chuẩn tối đa | Kích thước ưu tiên | Phạm vi lựa chọn cho phép | ||

| R20/3 | R 20 | R 40/3 | + X | ±Y | s0 | dnom | dmax | dmin |

| (1) | (2) | (3) | (4) | (5) | (6) | (7) | (8) | (9) |

|

| 900 |

| 131 | 31 | 54,2 | 500 | 580 | 430 |

|

|

| 850 | 127 | 29 | 52,2 | 500 | 580 | 430 |

|

| 800 |

| 122 | 28 | 50,2 | 450 | 520 | 380 |

| 710 | 710 | 710 | 112 | 25 | 45,8 | 450 | 520 | 380 |

|

| 630 |

| 104 | 22 | 42 | 400 | 460 | 340 |

|

|

| 600 | 101 | 21 | 40,5 | 400 | 460 | 340 |

|

| 560 |

| 96 | 20 | 38,7 | 355 | 410 | 300 |

| 500 | 500 | 500 | 89 | 18 | 35,9 | 315 | 360 | 270 |

|

| 450 |

| 84 | 16 | 33,2 | 280 | 320 | 240 |

|

|

| 425 | 81 | 16 | 32,2 | 280 | 320 | 240 |

|

| 400 |

| 78 | 15 | 30,9 | 250 | 290 | 210 |

| 355 | 355 | 355 | 72 | 13 | 28,2 | 224 | 260 | 190 |

|

| 315 |

| 67 | 12 | 26,1 | 200 | 230 | 170 |

|

|

| 300 | 65 | 12 | 25,4 | 200 | 230 | 170 |

|

| 280 |

| 62 | 11 | 24,2 | 180 | 210 | 150 |

| 250 | 250 | 250 | 58 | 9,9 | 22,4 | 160 | 190 | 130 |

|

| 224 |

| 54 | 9 | 20,8 | 160 | 190 | 130 |

|

|

| 212 | 52 | 8,7 | 20 | 140 | 170 | 120 |

|

| 200 |

| 50 | 8,3 | 19,4 | 140 | 170 | 120 |

| 180 | 180 | 180 | 47 | 7,6 | 18 | 125 | 150 | 106 |

|

| 160 |

| 44 | 6,9 | 16,8 | 112 | 130 | 95 |

|

|

| 150 | 43 | 6,6 | 16,3 | 100 | 115 | 85 |

|

| 140 |

| 41 | 6,3 | 15,6 | 100 | 115 | 85 |

| 125 | 125 | 125 | 38 | 5,8 | 14,4 | 90 | 104 | 77 |

|

| 112 |

| 36 | 5,4 | 13,6 | 90 | 92 | 68 |

|

|

| 106 | 35 | 5,2 | 13,2 | 71 | 82 | 60 |

|

| 100 |

| 34 | 5 | 12,8 | 71 | 82 | 60 |

| 90 | 90 | 90 | 32 | 4,6 | 12 | 63 | 72 | 54 |

|

| 80 |

| 30 | 4,3 | 11,3 | 56 | 64 | 48 |

|

|

| 75 | 29 | 4,1 | 10,9 | 50 | 58 | 43 |

|

| 71 |

| 28 | 4 | 10,5 | 50 | 58 | 43 |

| 63 | 63 | 63 | 26 | 3,7 | 9,9 | 45 | 52 | 38 |

|

| 56 |

| 25 | 3,5 | 9,3 | 40 | 46 | 34 |

|

|

| 53 | 24 | 3,4 | 9 | 36 | 41 | 31 |

|

| 50 |

| 23 | 3,3 | 8,7 | 36 | 41 | 31 |

| 45 | 45 | 45 | 22 | 3,1 | 8,3 | 32 | 37 | 37 |

|

| 40 |

| 21 | 3 | 7,9 | 32 | 37 | 37 |

|

|

| 38 | 20 | 2,9 | 7,7 | 30 | 35 | 34 |

| R’10 | 36 |

| 20 | 2,8 | 7,5 | 30 | 35 | 34 |

| 32 |

|

| 19 | 2,7 | 6,8 | 28 | 33 | 23 |

| 25 |

|

| 16 | 2,5 | 6,1 | 25 | 29 | 21 |

| 20 |

|

| 14 | 2,3 | 5,7 | 20 | 23 | 17 |

| CHÚ Ý: Tất cả các kích cỡ mắt sàng áp dụng cho cách dệt đơn. Kích cỡ mắt sàng 45mm trở xuống cũng áp dụng cho cách dệt chéo. Tuy nhiên, cần lưu ý là các sàng dệt đơn và dệt chéo có thể có các đặc điểm sàng lọc khác nhau. | ||||||||

| a) Theo 16TCN 995 - 2006, Bảng 2. | ||||||||

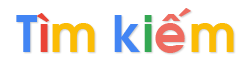

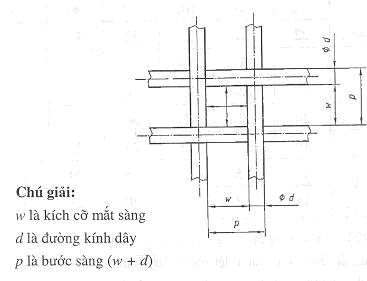

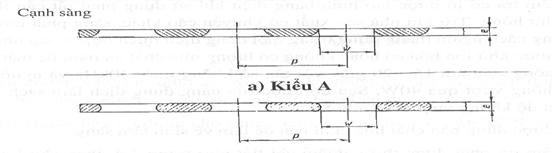

5.1.1. Dung sai mắt sàng và các độ lệch chuẩn

5.1.1.1. Dung sai mắt sàng X, Y và s0 như nêu trong bảng 1 và 2, cột 4, 5 và 6, dùng cho các kích cỡ mắt sàng đo trên trục tâm của lỗ mắt sàng (xem hình 1) theo chiều dọc và chiều ngang riêng biệt.

5.1.1.2. Kích cỡ mắt sàng không được lớn hơn kích cỡ danh nghĩa w một lượng X.

![]() (1)

(1)

Trong đó X và w được tính bằng micrômét.

5.1.1.3. Kích cỡ mắt sàng trung bình ![]() không sai lệch so với kích cỡ danh nghĩa mắt sàng w một lượng ± Y.

không sai lệch so với kích cỡ danh nghĩa mắt sàng w một lượng ± Y.

![]() + 1,6 (2)

+ 1,6 (2)

Trong đó Y và w được tính bằng micrômét.

Hình 1 - Kích cỡ mắt sàng

5.1.1.4. Độ lệch chuẩn lớn nhất của kích cỡ mắt sàng đo được theo chiều dọc và chiều ngang không được vượt quá giá trị của s0 quy định trong cột 6, bảng 1 và 2.

Độ lệch chuẩn s thu được lấy bằng cách đo toàn bộ số lượng mắt sàng N, trong sàng kiểm tra và được tính theo phương trình (3):

s =  (3)

(3)

Độ lệch chuẩn s thu được bằng cách đo toàn bộ số mắt sàng, n, nêu trong bảng 4, dùng phương trình (4)

s =  (4)

(4)

Giá trị dự đoán, ss, của độ lệch chuẩn có thể được tính theo phương trình (5):

ss = K.s (5)

Trong đó giá trị của K lấy từ cột 3 và 5 trong bảng 4.

Giá trị của K phù hợp và để kiểm tra cũng có thể tính theo phương trình (6):

K = 1,2 + ![]() (6)

(6)

Giá trị của K nhằm định cỡ mắt sàng cũng có thể tính theo phương trình (7):

K = 1,2 + ![]() (7)

(7)

Chú thích: Ví dụ về đánh giá độ lệch chuẩn được nêu trong Phụ lục A.

5.1.2. Đường kính dây:

5.1.2.1. Đường kính dây nêu trong bảng 1 và 2 áp dụng cho tấm lưới kim loại được gắn vào một khung.

5.1.2.2. Đường kính danh nghĩa dây nêu trong cột 7, bảng 1 và 2 là đường kính ưu tiên.

Tuy nhiên, đường kính danh nghĩa dây có thể sai lệch so với giá trị giới hạn dmax và dmin trong cột 8 và 9, bảng 1 và 2. Các giới hạn này cho phép xác định phạm vi lựa chọn, xấp xỉ ±15% kích cỡ ưu tiên dnom nêu trong cột 7, bảng 1 và 2.

5.1.2.3. Các dây của sàng kiểm tra có đường kính như nhau đo theo chiều dọc lẫn chiều ngang.

5.2. Phương pháp kiểm tra

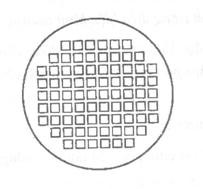

Mỗi mắt lưới kim loại của sàng kiểm tra được thẩm định như nhau xét về mức yêu cầu nêu trong hình 5.1.

Đối với sàng có từ 20 lỗ trở xuống, phải đo toàn bộ lỗ đủ cạnh (xem hình 2). Đối với sàng có trên 20 lỗ, tiến hành kiểm tra bằng ba thử nghiệm sau:

5.2.1. Kiểm tra trực quan bằng mắt

Quan sát tấm lưới dưới ánh sáng đồng đều. Nếu thấy mắt sàng bị lệch chuẩn rõ ràng, ví dụ như lỗi đan, nhăn hoặc bị gấp, sàng đó không được chấp nhận.

5.2.2. Kiểm tra các mắt sàng ngoại cỡ (dung sai X)

Kiểm tra cẩn thận tất cả các mắt sàng nhằm tìm ra các mắt sàng ngoại cỡ để đo. Tốt nhất nên dùng thiết bị quang học phóng đại kích cỡ mắt sàng khi kiểm tra. Với phương pháp quang học, có thể dùng các kích thước phóng đại nêu trong bảng 3.

Bảng 3 - Độ phóng đại trong phương pháp quang học

| Kích cỡ danh nghĩa mắt sàng | 5mm đến 500mm | 500mm đến 250mm | 250mm đến 20mm |

| Độ phóng đại | 5 đến 20 | 20 đến 50 | 50 đến 500 |

Nếu có mắt sàng nào quá cỡ, vượt quá sai X, sàng đó không được chấp nhận.

5.2.3 Đo kích cỡ mắt sàng trung bình ![]() với dung sai Y, độ lệch chuẩn với sai số s0 và đường kính dây d

với dung sai Y, độ lệch chuẩn với sai số s0 và đường kính dây d

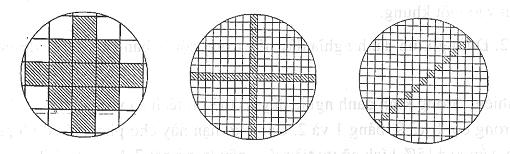

Hình 2 đến 4 cho thấy vị trí đo từng mắt sàng để kiểm tra sàng có đường kính 200mm.

|

| ||

|

| Các mắt sàng được sắp xếp một cách ngẫu nhiên trên toàn bộ đường kính với các khoảng cách không đều nhau, khi đo ở cả chiều rộng và chiều dài của mắt. Mỗi mắt sàng chỉ đo một lần. | Các mắt sàng được sắp xếp một cách ngẫu nhiên trên toàn bộ đường kính với các khoảng cách không đều nhau, khi đo tiến hành với cả chiều dài lẫn chiều rộng với bất kỳ một mắt sàng nào tùy ý. |

| Hình 2 - Tất cả các mắt sàng đủ cạnh, phải đo đến 20 mắt | Hình 3 - Ví dụ về kiểm tra điểm hình chữ thập | Hình 4 - Ví dụ về kiểm tra điểm theo đường chéo |

Sau khi sàng được kiểm tra đáp ứng các thử nghiệm 1, 2, tiến hành đo kích cỡ mắt sàng trung bình như sau:

Số mắt sàng tối thiểu được đo cả theo chiều dọc và chiều ngang của sàng kiểm tra đường kính 200mm, xem trong bảng 4, được phân loại cụ thể sao cho phù hợp với chuẩn, nhằm xác nhận hay để định cỡ. Đối với các sàng kiểm tra có đường kính lớn hơn 200mm, cần điều chỉnh giá trị trong bảng 4 theo tỷ lệ của diện tích sàng.

Đo kích cỡ mắt sàng trung bình hai chiều mắt sàng dọc theo trục tâm của lưới kim loại song song với các dây dọc và ngang tương ứng. Mắt sàng được đo dàn kín trên đường kính của sàng (xem hình 3 và hình 4). Nếu tấm lưới kim loại được đan chéo (kích cỡ mắt sàng £45mm) thì hình dạng như trong hình 5 và việc đo sẽ được tiến hành theo chiều dọc của dây.

Nếu đo riêng đường kính dây mà không tiến hành cùng với kích cỡ mắt sàng thì phải đo đường kính ít nhất 10 dây, theo mỗi chiều nếu có.

|

|

Hình 5 - Cấu tạo lưới chéo

Để phù hợp với mục (5.3.2.1), và để giám định theo mục (5.3.2.2), hãy so sánh s với s0 nếu đã đo tất cả các mắt sàng đủ cạnh, hoặc so sánh ss với s0 nếu chỉ đo được ít hơn mắt sàng đủ cạnh.

Để định cỡ theo mục (5.3.2.3), hãy so sánh s với s0 nếu đã đo tất cả các mắt sàng đủ cạnh, hoặc so sánh ss với s0 nếu đo được ít hơn mắt sàng đủ cạnh.

Nếu kích cỡ mắt sàng trung bình ![]() , độ lệch chuẩn ss hoặc đường kính dây d, không đúng với giá trị quy định trong bảng 1 và 2, cột 5, 6, 8 và 9, sàng đó không được chấp nhận.

, độ lệch chuẩn ss hoặc đường kính dây d, không đúng với giá trị quy định trong bảng 1 và 2, cột 5, 6, 8 và 9, sàng đó không được chấp nhận.

5.3. Tài liệu xác nhận sàng hợp chuẩn

5.3.1. Hồ sơ sàng kiểm tra

Nhà sản xuất có thể cung cấp một hồ sơ (xem phụ lục B) kèm với mỗi sàng mới, xác nhận rằng sàng đã được giám định 5.2. Thẻ này có thể được sử dụng để ghi tiếp kết quả của các lần kiểm tra định kỳ và kiểm tra hợp chuẩn của sàng.

5.3.2. Giấy chứng nhận

Mọi giấy chứng nhận phải nêu rõ số hiệu sàng, ngày tháng và tên hoặc chữ ký của nhà sản xuất.

5.3.2.1. Giấy chứng nhận hợp chuẩn.

Nếu không có yêu cầu cụ thể, nhà sản xuất phải cấp một giấy chứng nhận hợp chuẩn, khẳng định sàng kiểm tra đã được giám định theo điều 5.2. và phù hợp với 16 TCN ..... Giấy chứng nhận này có thể kèm với hồ sơ sàng kiểm tra, xem 5.3.1. và phụ lục B.

5.3.2.2. Giấy chứng nhận giám định

Theo yêu cầu của người mua, nhà sản xuất có thể cấp một giấy chứng nhận giám định sàng kiểm tra ghi trị số của kích cỡ trung bình mắt sàng, đo theo chiều dọc và chiều ngang của dây, xem cột 2,bảng 4.

5.3.2.3. Giấy chứng nhận hiệu chuẩn

Theo yêu cầu của người mua, nhà sản xuất có thể cung cấp một giấy chứng nhận hiệu chuẩn sàng kiểm tra ghi kết quả đánh giá của họ. Kiểm tra ghi rõ về số mắt sàng và đường kính dây đo được (xem cột 4, bảng 4), kích cỡ trung bình mắt sàng, độ lệch chuẩn và đường kính trung bình dây, đo theo chiều dọc và chiều ngang. Kiểm đan, đan trơn hoặc đan chéo, cũng được ghi lại.

Trong điều kiện có thể, nên dùng khung kim loại tròn đường kính 200mm, đặc biệt cho lưới kim loại có kích cỡ mắt sàng danh nghĩa từ 4mm trở xuống.

Các khung nhỏ hơn hay lớn hơn phù hợp với số lượng vật liệu cần sàng lớn hơn hoặc nhỏ hơn.

Hình dạng và kích thước của khung sàng kiểm tra ít ảnh hưởng đến kết quả của thao tác sàng, xem ISO 2591-1.

Sàng được trang bị thành bộ nắp và thùng chứa, phải được lắp với nhau để tránh bị rơi vãi vật liệu trong quá trình sàng.

Khung phải được làm nhẵn để dễ lắp vào sàng, nắp và thùng chứa khác có cùng kích cỡ khung danh nghĩa.

Phần gắn lưới kim loại với khung phải được chế tạo sao cho không để tồn đọng vật liệu cần sàng (xem Hình 6).

Bảng 4 - Số lỗ tối thiểu trong sàng kiểm tra có đường kính 200mm, được đo riêng theo chiều ngang và chiều dọc, dàn trải ngẫu nhiên kín đường kính sàng

| Kích cỡ mắt sàng danh nghĩa | Quy trình kiểm tra độ phù hợp và giám định | Quy trình định cỡ | ||

| wa |

| Hệ số K*) |

| Hệ số K**) |

| (1) | (2) | (3) | (4) | (5) |

| Các kích cỡ milimét | ||||

| 125 - 25 | Tất cả theo cả hai hướng (tối đa 25 trong sàng lớn với đường kính từ 200mm trở lên) | Tất cả theo cả hai hướng (tối đa 50 trong sàng lớn với đường kính từ 200mm trở lên) | ||

| 22,4 đến 4 3,55 đến 2,24 2 đến 1,6 1,4 đến 1 | 2 x 15 2 x 20 2 x 25 2 x 40 | 1,66 1,60 1,55 1,48 | 2 x 30 2 x 40 2 x 50 2 x 80 | 1,59 1,54 1,50 1,44 |

| Các kích cỡ micrômét | ||||

| 900 đến 800 710 đến 560 500 đến 400 355 đến 200 180 đến 90 80 đến 45 40 đến 20 | 2 x 40 2 x 50 2 x 60 2 x 80 2 x 100 2 x 100 2 x 100 | 1,48 1,45 1,43 1,40 1,38 1,38 1,38 | 2 x 80 2 x 100 2 x 120 2 x 160 2 x 200 2 x 250 2 x 300 | 1,44 1,41 1,39 1,37 1,35 1,33 1,32 |

| CHÚ Ý: Hệ số K được sử dụng trong phương trình (5) để tính toán giá trị dự báo của độ lệch chuẩn ss để tăng mức độ tin cậy của độ lệch chuẩn lên: *) 99% cho quy trình kiểm tra độ phù hợp và giám định, hoặc **) 99,73% cho quy trình định cỡ (xem phụ lục A) | ||||

| a) Theo 16 TCN 995 - 2006, bảng 1 và 2. | ||||

Dung sai của sàng kiểm tra có đường kính 200mm theo bảng 5.

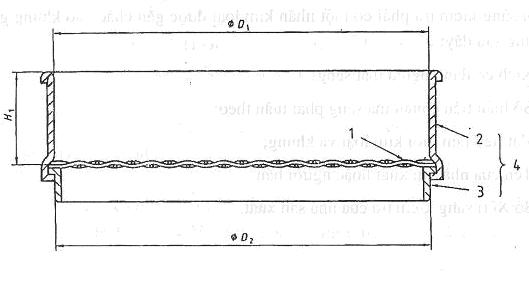

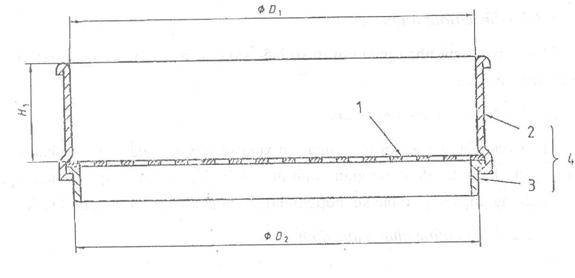

Chú giải:

1. Lưới kim loại

2. Phần chính

3. Đế

4. Khung

Hình 6 - Mặt cắt ngang của sàng kiểm tra

Bảng 5 - Dung sai của sàng kiểm tra đường kính 200mm

| Kích cỡ khung danh nghĩa sàng kiểm tra | Đường kính hoặc chiều dài của một bề mặt sàng có kết quả | Chiều sâu xấp xỉ | ||

| D1 | D2 | tối thiểu | tối đa | H1 |

| 2000+0,6 |

| 185 | 200 | 50 hoặc 25 |

| Chú ý: Sai số của D1 và D2 cũng cần được áp dụng cho các kích cỡ sàng danh nghĩa khác, chẳng hạn 100mm, 300mm và 400mm. | ||||

Mỗi sàng kiểm tra phải có một nhãn kim loại được gắn chắc vào khung ghi các nội dung sau đây:

a) Kích cỡ danh nghĩa mắt sàng;

b) Số hiệu tiêu chuẩn mà sàng phải tuân theo;

c) Vật liệu làm lưới kim loại và khung;

d) Tên của nhà sản xuất hoặc người bán;

e) Số Xêri sàng kiểm tra của nhà sản xuất.

XÁC ĐỊNH ĐỘ LỆCH CHUẨN KÍCH CỠ

TRUNG BÌNH MẮT SÀNG